В комментариях к нашей предыдущей статье высказывались вполне логичные претензии, в основном – от тех, кто в теме. Дескать, приведенный нами пример проектирования детали компьютерного корпуса в системе CATIA – это форменное забивание гвоздей микроскопом. Действительно, если перевести аналогию на более привычные пользователям Хабра IT-решения, это все равно, что устанавливать фотошоп только для изменения размера картинки. С компьютерным корпусом, допустим, справится и более простая система автоматизированного проектирования, но начать нам хотелось с какого-то простого примера.

В комментариях к нашей предыдущей статье высказывались вполне логичные претензии, в основном – от тех, кто в теме. Дескать, приведенный нами пример проектирования детали компьютерного корпуса в системе CATIA – это форменное забивание гвоздей микроскопом. Действительно, если перевести аналогию на более привычные пользователям Хабра IT-решения, это все равно, что устанавливать фотошоп только для изменения размера картинки. С компьютерным корпусом, допустим, справится и более простая система автоматизированного проектирования, но начать нам хотелось с какого-то простого примера. Теперь перейдем к сложному и более реалистичному. Одним из клиентов Dassault Systemes (французской компании) является французский же автоконцерн PSA Peugeot Citroen. В разработке автомобилей этого альянса используется не только 3D CAD-система CATIA, но и многие другие программные решения. Вместе они составляют целую систему, которую принято коротко именовать PLM (Product Lifecycle Management) – Система управления жизненным циклом изделия. Собственно проектирование какого-либо продукта – это только небольшая часть всей системы.

Огромное внимание уделяется вопросу управления деятельностью крупного предприятия, у которого могут быть тысячи сотрудников, так или иначе ответственных за конкретный проект, сотни подрядчиков и десятки проблем, возникающих каждую минуту и требующих решения. Фактически система PLM настолько многогранна, что включает в себя многие элементы других (тоже непростых) программных комплексов, названия которых также состоят из трех букв: CRM, ERP и так далее. Только здесь продукт поставлен во главу, а значит такое решение – для компаний, создающих то, что можно потрогать руками. Например, автомобили.

Внутри – начало рассказа о системе PLM с точки зрения менеджера проекта, а также простой пример проектирования конструкции автомобиля в CATIA V6.

Начальство не дремлет!

Начнем с анализа проекта с точки зрения руководства. Какие типичные задачи у начальника любого проекта? Если в общих чертах, то так: собрать команду исполнителей, сформулировать общую задачу, назначить зоны ответственности и следить за выполнением, периодически вмешиваясь и решая возникающие проблемы. И это – если уже понятно, что и как будем производить. А если нет?

Допустим, у компании в недавнем прошлом был один успешный продукт (ну, например, Планшет), и теперь она хочет заработать еще больше денег, представив на рынке обновленную модель (допустим, Планшет 2). Уже на стадии планирования нужно учесть множество факторов. Отзывы пользователей предыдущего продукта (хотят встроенную видеокамеру, три недели автономной работы и разъем для карт памяти), экономическую целесообразность (первую модель выпустили меньше года назад, и ее в целом и так неплохо покупают), требования высшего менеджмента (деморализовать конкурентов, завоевать 100%, нет – 110% рынка!), стоимость комплектующих (пропиливание дырки в корпусе под карту памяти увеличит себестоимость на 10%).

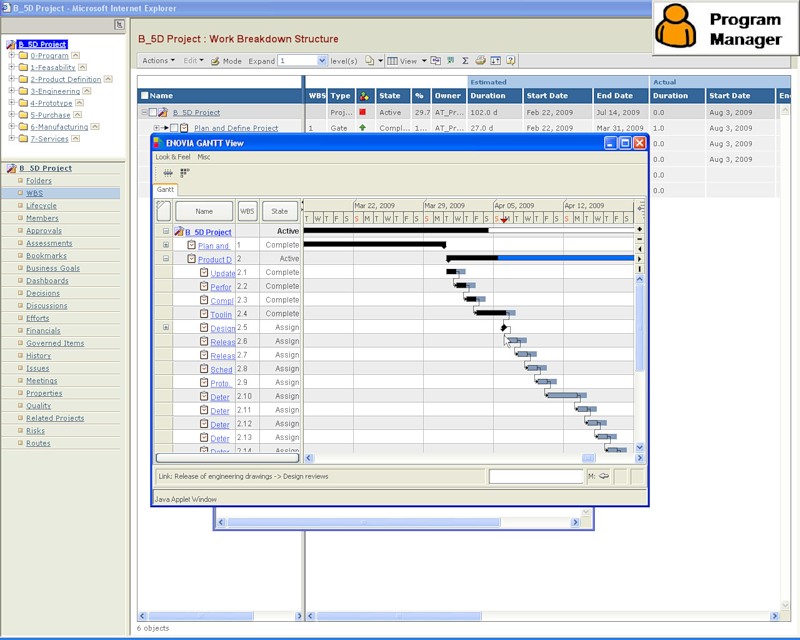

За анализ подобной информации в PLM-системе Dassault Systemes отвечает решение ENOVIA. По сути, это система совместной разработки и планирования, где у каждого участника есть доступ к «своим» данным, а у начальства еще и возможность видеть общую картину, а также одним кликом рисовать красивые графики перевыполнения планов для еще более крутого начальства. В применении к автоиндустрии такая система может выглядеть так:

Обратите внимание, что проект открыт в браузере. Предусмотрена система удаленного доступа: командировка не помешает вам наблюдать за подчиненными. Многочисленные меню могут рассказать о стадиях проекта: поставленных задачах, проектировании, создании и испытании прототипа, закупки комплектующих у третьих сторон, производстве и обслуживании. ENOVIA хранит всю историю автомобиля, начиная с принципиального решения о разработке и производстве и заканчивая датой прекращения выпуска последних запчастей для уже давно снятой с производства модели. Всегда можно проследить, насколько эффективно велась работа по определенным направлениями, что делать дальше, и кто виноват. Справа есть список участников проекта – руководителей направлений разработки и простых инженеров.

Вполне очевидная вещь: таймлайн проекта. Понятно, что такой же можно нарисовать в «аутлуке». Разница в том, что здесь учитываются сроки разработки мельчайших деталей: вплоть до последней лампочки. ENOVIA хранит данные об успешности выполнения каждой небольшой задачи, и в целом позволяет уменьшить общий объем неизбежно возникающих в крупной организации нестыковок до разумных пределов.

Назад в CATIA

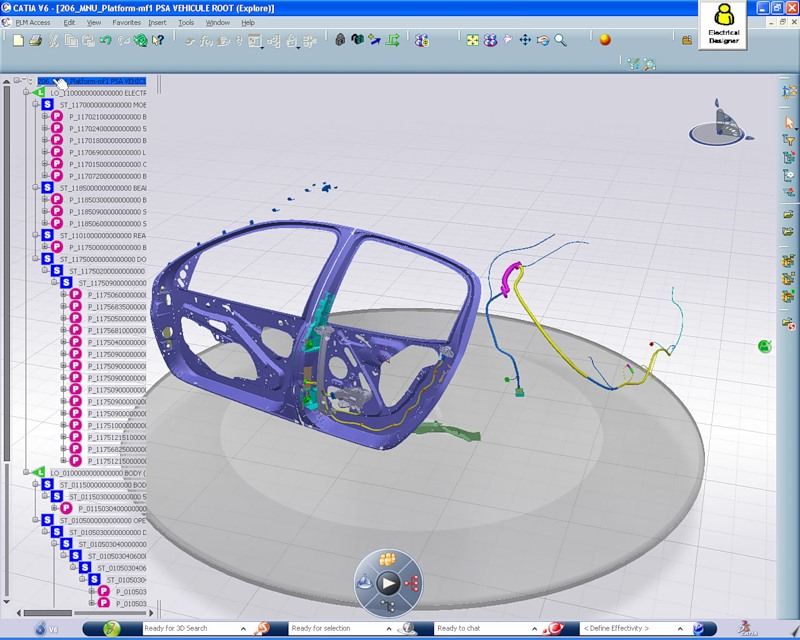

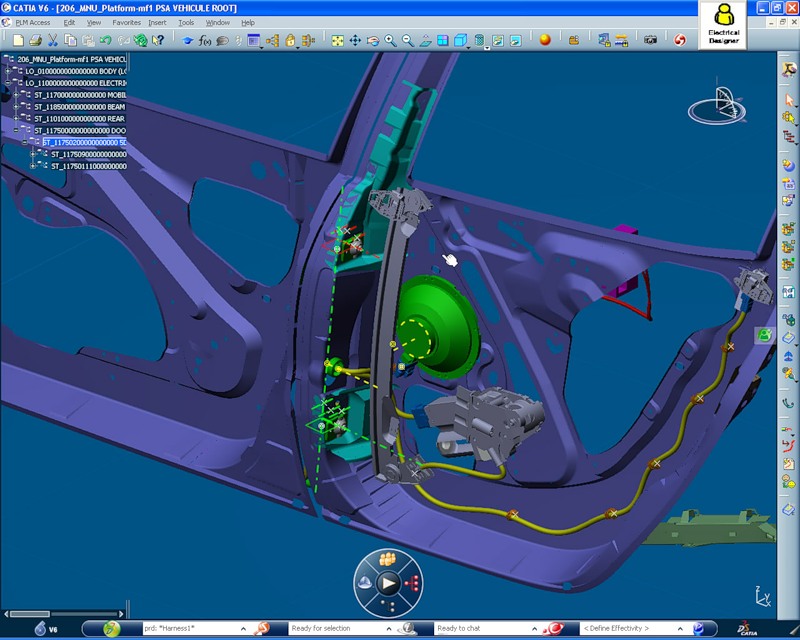

Впрочем, давайте спустимся на несколько уровней ниже, туда, где желания руководства (сделать лучше, больше, денежнее) реализуются талантливыми инженерами и дизайнерами. Я хочу показать, как система трехмерного проектирования CATIA используется для разработки реальных, и очень сложных продуктов. На сей раз мы имеем дело с автомобилем Peugeot 206, в котором нужно доработать встроенную аудиосистему. Для этого мы открываем нужный комплекс деталей, в данном случае – двери, где нужно разместить колонки.

Сравните это с примером из предыдущей статьи: здесь мы имеем дело с тысячами элементов, объединенных в группы: отдельно кузовные элементы, отдельно электрика, механика и прочее. Даже открытие такого проекта, на мощной многопроцессорной рабочей станции, занимает длительное время, поэтому в новой версии CATIA V6 был придуман специальный механизм, помогающий выбрать тот самый элемент конструкции, который нужен сейчас. Просто, чтобы не терять время.

Увеличиваем нужную деталь: здесь также видны другие элементы электрики, встроенной в двери: механизм поднятия стекла, кнопки в водительской двери, концевые выключатели и т.д.

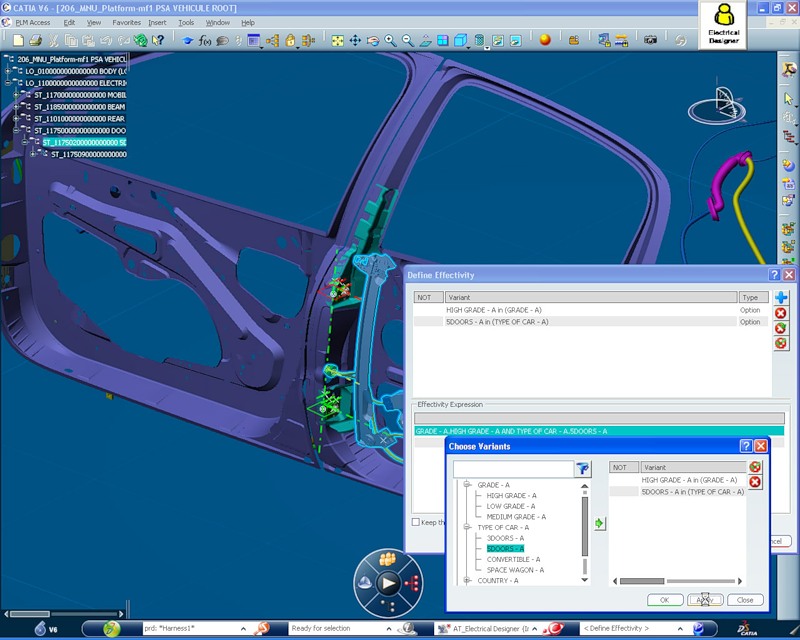

Проектировать динамик отдельно не придется: мы просто выбираем его из списка готовых элементов.

И указываем модификацию автомобиля (пятидверную), а также тип комплектации.

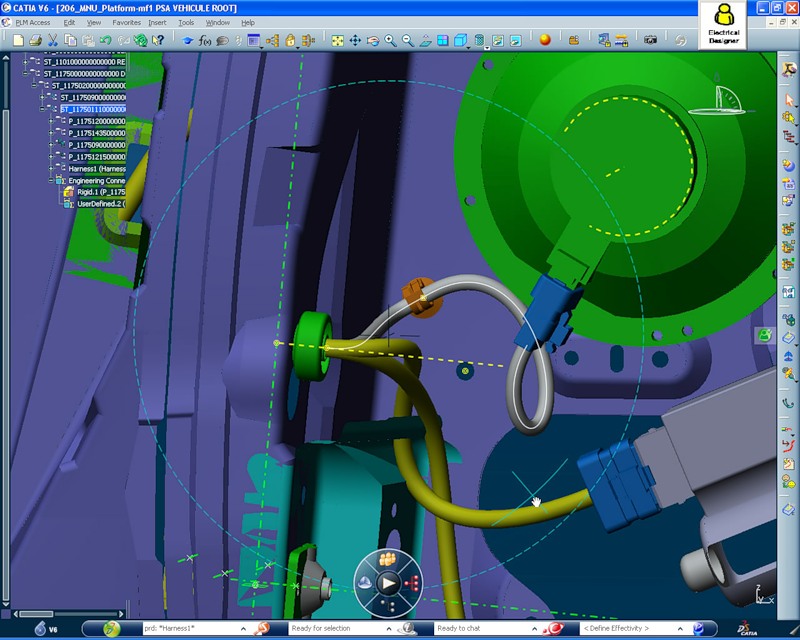

Размещаем динамик в двери. Естественно, этим все не ограничивается: нужно продумать подключение динамика и вывод кабеля в салон автомобиля.

Для кабеля уже предусмотрено промежуточное крепление внутри корпуса.

Осталось указать основные опорные точки для жгута. Первый вариант не слишком удачный: жгут сильно натянут и от вибрации может лопнуть, либо может отлететь крепление.

Поэтому мы перемещаем промежуточный крепеж на новое место.

И получаем более надежную конструкцию. Вот полное видео данного этапа проектирования (лучше открыть по ссылке и посмотреть в формате 720p):

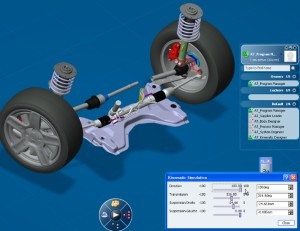

Остается только обновить проект, после чего наш вклад станет доступен другим участникам разработки автомобиля. На этом пока все, но в следующем материале мы покажем работу над подвеской автомобиля из этого проекта, а также приведем еще несколько примеров управления проектом с помощью решений Dassault Systemes.