Не так давно я написал небольшой пост на Хабре о том, как организовать автополив комнатных растений на Ардуино. В комментариях к посту многие высказывали мнение, что реализовано слишком просто, что нет магии, так как торчат провода и выглядит все неэстетично. Также были весьма дельные замечания по функционалу устройства, связанные с необходимостью использования датчика влажности почвы и другие. В итоге я решил за достаточно короткий срок сделать устройство, которое как по внешнему виду, так и по начинке было бы сопоставимо с промышленным продуктом. Возможно, эта история вдохновит кого-то на создание собственных продуктов или поможет в плане распространения опыта.

После публикации я решил, что можно попробовать реализовать некоторые идеи, высказанные в комментариях. Прежде всего пресловутую магию — в виде приличного корпуса. Рассказал об идее проекта своему товарищу. Посовещавшись, мы пришли к следующим требованиям к устройству:

У каждого из нас есть куча основных дел, поэтому уделить много времени побочному проекту, мы не могли и пришли к выводу, что нужно попробовать сделать устройство, потратив на него не больше недели. В итоге получилось дольше, но именно с такой концепцией мы начали работать.

В основу контроллера управления легли те детали, которые были под рукой. Изначально планировалось за основу взять микроконтроллер из 16 семейства MicroChip и часы реального времени DS1302. Но из «пиков» под рукой были или контроллеры с малым количеством выводов, или в больших корпусах – DIP40, а плату хотелось сделать компактной, тогда под руку попался 32 битный ARM микроконтроллер STM32F100C8T6. Из часов реального времени были только PCF8283. В качестве индикатора для контроллера рассматривались варианты: символьные дисплеи от WinStar, графический дисплей с разрешением 128х64 на контроллере ST7565R и ещё возможность применения дисплея от сотового телефона. Символьные дисплеи отпали сразу, т.к. они смотрелись бы очень громоздко в конструкции поливалки, среди оставшихся вариантов графических дисплеев, дисплей на контроллере ST7565R уступил дисплею от nokia1100 в связи с более простым монтажом и разводкой последнего

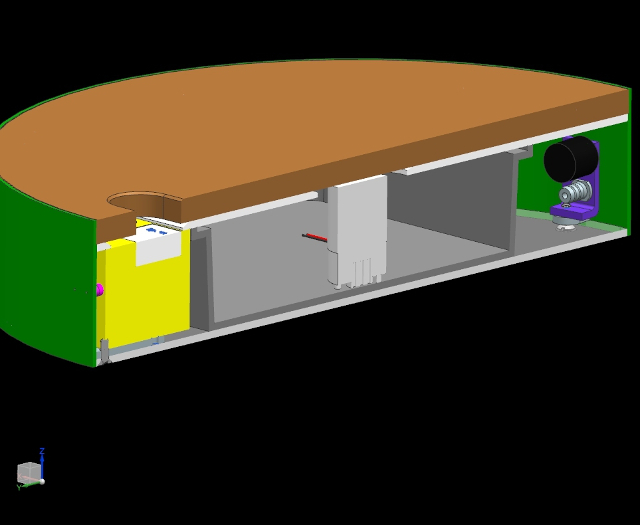

Итак, теперь необходимо сделать приятный внешний вид устройства. Для этого я связываюсь со знакомым промышленным дизайнером с просьбой помочь нам с формой. Через пару часов он присылает несколько картинок:

Выглядит красиво. Функциональные детали, конечно, можно обсуждать, но мы этого не делаем, так как наша задача уложиться в несколько дней, а иногда дизайн можно обсуждать неделями. Пара ночей на продумывание конструкторских решений и выбор материалов, которые будем использовать и перед нами небольшая стопочка чертежей и необходимость изготовить 10 типов деталей.

Начинаем с металла. Для этого идём в один из хакспейсов Екатеринбурга, в котором есть станки для металлообработки и возможность с ними работать за небольшую абонентскую плату. Из металла нам необходимо сделать, во-первых, кольцо-корпус, чтобы получить кастрюльку как на дизайне, во-вторых, выточить штуцер, который будет соединять шланги, и несколько стоек с внутренними резьбами, на которые будет установлена панель с электроникой.

Самое сложное — это сделать алюминиевое кольцо — корпус: сначала вырубаем на гильотине нужных размеров полосу из алюминиевого листа и высверливаем на ней отверстия в нужных местах. Затем прокатываем на вальцах и получаем уже кольцо, которое нужно аккуратно сварить. Специально для этого осваиваем сварку аргоном. (правда убили полдня на просмотр учебных пособий на youtube по сварке и поездку за аргоном на другой конец города). После нескольких тренировок получаем более менее годный шов.

Мы рассматривали два способа сделать металлическую поверхность привлекательной:

Останавливаемся на шлифовке, так как на наш взгляд это более простой способ. При шлифовке крайне важно чтобы направление движения шлифовальной поверхности по детали всегда было постоянным, иначе шлифовка получится не аккуратной. Поэтому мастерим небольшую оснастку для сверлильного станка, в шпиндель которого зажимаем лепестковый шлифовальный круг.

Итак, с металлом закончили. Переходим в пластиковым деталям, которых у нас три: две крышки, которые закрывают наш корпус сверху и снизу, и панель для электроники с отверстиями под кнопки и окном для дисплея.

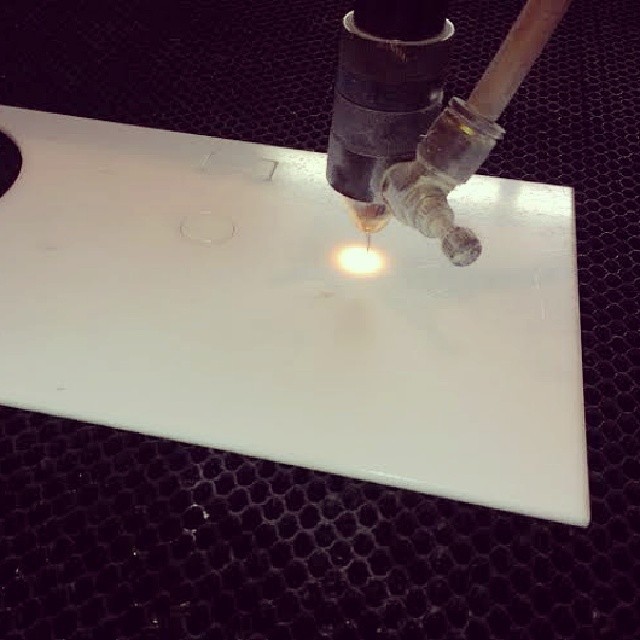

Крышки вырезаем на лазере — для этого приходится выбраться из хакспейса, так как лазерного станка здесь нет и обратиться в профильную компанию. Вот как происходит процесс резки по нашим чертежам:

Панель для электроники делаем из толстого оргстекла. Так как в макете есть глухие отверстия, то лазер не подходит — режем на фрезерном чпу станке

Осталось сделать верхнюю деревянную крышку, на которую будет ставиться горшок с растением. Здесь важно правильно выбрать сорт дерева — во-первых, необходимо, чтобы у дерева был красивый рисунок на срезе, во вторых — важно, чтобы дерево не вело в процессе использования. Поэтому мы покупаем буковый мебельный щит — его можно купить в любом профильном магазине. И режем заготовку на фрезерном станке

Так как заготовка была высотой 20 мм, а высота крышки по чертежам меньше 10, то приходится сначала спилить больше половины высоты нашего щита. Видя как переводится материал, остальные хакспейсовцы негодуют и пугают меня Лаврентием Павловичем Берией. Но установленные нами сроки для проекта горят и времени на то чтобы искать лист нужной высоты нет, поэтому дофрезеровываем и переходим к следующему этапу — сборке.

ЧПУ себя оправдывает и на сборке особых проблем не возникло — немного поработать напильником тем не менее пришлось.

Первые тесты показывают, что в целом все работает как надо. Вот как выглядит поливалка в работе:

В будущем планирую добавить управление настройками автополива через веб-интерфейс.

Надеюсь, что данная статья вдохновит кого-нибудь на воплощение в добротном железе своих наработок и задумок.

После публикации я решил, что можно попробовать реализовать некоторые идеи, высказанные в комментариях. Прежде всего пресловутую магию — в виде приличного корпуса. Рассказал об идее проекта своему товарищу. Посовещавшись, мы пришли к следующим требованиям к устройству:

- Устройство должно быть реализовано в виде подставки под горшок с комнатным растением и вмещать в себя не меньше двух литров воды

- На панели управления необходимо установить дисплей, для того чтобы настройками полива было удобно управлять

- Необходим контроль уровня воды в емкости, чтобы устройство могло вовремя напомнить нам о необходимости добавить воду

- Также важно заложить дальнейшую расширяемость для связи с интернетом, чтобы получить возможность управлять устройством через веб-форму или мобильное приложение

У каждого из нас есть куча основных дел, поэтому уделить много времени побочному проекту, мы не могли и пришли к выводу, что нужно попробовать сделать устройство, потратив на него не больше недели. В итоге получилось дольше, но именно с такой концепцией мы начали работать.

В основу контроллера управления легли те детали, которые были под рукой. Изначально планировалось за основу взять микроконтроллер из 16 семейства MicroChip и часы реального времени DS1302. Но из «пиков» под рукой были или контроллеры с малым количеством выводов, или в больших корпусах – DIP40, а плату хотелось сделать компактной, тогда под руку попался 32 битный ARM микроконтроллер STM32F100C8T6. Из часов реального времени были только PCF8283. В качестве индикатора для контроллера рассматривались варианты: символьные дисплеи от WinStar, графический дисплей с разрешением 128х64 на контроллере ST7565R и ещё возможность применения дисплея от сотового телефона. Символьные дисплеи отпали сразу, т.к. они смотрелись бы очень громоздко в конструкции поливалки, среди оставшихся вариантов графических дисплеев, дисплей на контроллере ST7565R уступил дисплею от nokia1100 в связи с более простым монтажом и разводкой последнего

Итак, теперь необходимо сделать приятный внешний вид устройства. Для этого я связываюсь со знакомым промышленным дизайнером с просьбой помочь нам с формой. Через пару часов он присылает несколько картинок:

Выглядит красиво. Функциональные детали, конечно, можно обсуждать, но мы этого не делаем, так как наша задача уложиться в несколько дней, а иногда дизайн можно обсуждать неделями. Пара ночей на продумывание конструкторских решений и выбор материалов, которые будем использовать и перед нами небольшая стопочка чертежей и необходимость изготовить 10 типов деталей.

Начинаем с металла. Для этого идём в один из хакспейсов Екатеринбурга, в котором есть станки для металлообработки и возможность с ними работать за небольшую абонентскую плату. Из металла нам необходимо сделать, во-первых, кольцо-корпус, чтобы получить кастрюльку как на дизайне, во-вторых, выточить штуцер, который будет соединять шланги, и несколько стоек с внутренними резьбами, на которые будет установлена панель с электроникой.

Самое сложное — это сделать алюминиевое кольцо — корпус: сначала вырубаем на гильотине нужных размеров полосу из алюминиевого листа и высверливаем на ней отверстия в нужных местах. Затем прокатываем на вальцах и получаем уже кольцо, которое нужно аккуратно сварить. Специально для этого осваиваем сварку аргоном. (правда убили полдня на просмотр учебных пособий на youtube по сварке и поездку за аргоном на другой конец города). После нескольких тренировок получаем более менее годный шов.

Мы рассматривали два способа сделать металлическую поверхность привлекательной:

- анодирование

- аккуратная шлифовка

Останавливаемся на шлифовке, так как на наш взгляд это более простой способ. При шлифовке крайне важно чтобы направление движения шлифовальной поверхности по детали всегда было постоянным, иначе шлифовка получится не аккуратной. Поэтому мастерим небольшую оснастку для сверлильного станка, в шпиндель которого зажимаем лепестковый шлифовальный круг.

Итак, с металлом закончили. Переходим в пластиковым деталям, которых у нас три: две крышки, которые закрывают наш корпус сверху и снизу, и панель для электроники с отверстиями под кнопки и окном для дисплея.

Крышки вырезаем на лазере — для этого приходится выбраться из хакспейса, так как лазерного станка здесь нет и обратиться в профильную компанию. Вот как происходит процесс резки по нашим чертежам:

Панель для электроники делаем из толстого оргстекла. Так как в макете есть глухие отверстия, то лазер не подходит — режем на фрезерном чпу станке

Осталось сделать верхнюю деревянную крышку, на которую будет ставиться горшок с растением. Здесь важно правильно выбрать сорт дерева — во-первых, необходимо, чтобы у дерева был красивый рисунок на срезе, во вторых — важно, чтобы дерево не вело в процессе использования. Поэтому мы покупаем буковый мебельный щит — его можно купить в любом профильном магазине. И режем заготовку на фрезерном станке

Так как заготовка была высотой 20 мм, а высота крышки по чертежам меньше 10, то приходится сначала спилить больше половины высоты нашего щита. Видя как переводится материал, остальные хакспейсовцы негодуют и пугают меня Лаврентием Павловичем Берией. Но установленные нами сроки для проекта горят и времени на то чтобы искать лист нужной высоты нет, поэтому дофрезеровываем и переходим к следующему этапу — сборке.

ЧПУ себя оправдывает и на сборке особых проблем не возникло — немного поработать напильником тем не менее пришлось.

Первые тесты показывают, что в целом все работает как надо. Вот как выглядит поливалка в работе:

В будущем планирую добавить управление настройками автополива через веб-интерфейс.

Надеюсь, что данная статья вдохновит кого-нибудь на воплощение в добротном железе своих наработок и задумок.