[В первой части рассказа мы писали о том, с чего началась автоматизация складских процессов в Аудиомании: описали проблемы, с которыми мы сталкивались до автоматизации, задачи, которые мы поставили перед собой, и то, как нам (методом проб и ошибок) удалось решить вопросы экипировки кладовщика и создания собственной системы по управлению складом.

О ноу-хау нашей системы, логике организации складских помещений, результатах проекта, а также о том, какие плюсы получили от реорганизации наши конечные покупатели, читайте ниже.]

Решение (продолжение)

Логика организации складского помещения

После написания софта и решения проблемы экипировки сотрудников пришло время взглянуть на склад с точки зрения логики его организации. В настоящий момент на складе Аудиомании можно встретить несколько типов емкостей для хранения.

Прежде всего – ящики для мелочи. Далее идут лотки для более крупных товаров (ящики и лотки отличаются только размерами – ящики меньше, лотки – крупнее). И ящики, и лотки мы использовали и ранее – сейчас изменился принцип, по которому товары попадают в эти емкости. Раньше на них были наклеены названия товаров (иногда через запятую), сейчас лотки и ящики получили этикетки с штрих-кодами. При этом использование ящиков и лотков стало строго регламентироваться – в каждом из них теперь может храниться только один артикул. Чтобы добиться этого, пришлось заодно провести проверку соответствия наклеек и содержимого емкостей: параллельно выявлялись и устранялись несоответствия (какие-то товары не должны были находиться в конкретной емкости либо чего-то, наоборот, не хватало).

Одним из наших ноу-хау, которое мы применили в процессе реорганизации хранения товаров в ящиках стало то, что после наклейки этикетки на ящик товар не перекладывали, а просто «размещали его» согласно системе. Благодаря этому мы смогли избежать наклеивания этикеток на сами (небольшие по размеру) товары, которые мы храним в ящиках – в отличие от нашей системы, ни одно известное нам готовое решение по управлению складом работать с товарами без индивидуальной этикетки не умеет. Стоит отметить, что использование индивидуальных пакетиков для товаров (его применяют для решения этой проблемы), нерентабельно, если, например, речь идет о недорогих радиодеталях.

Для участков стены склада, к которой крепятся ящики, мы ввели горизонтальную и вертикальную нумерацию, которая ускоряет поиск места, где находится ящик (в настоящее время по мере нужды стена с ящиками продолжает достраиваться). Логика хранения лотков на складе следующая: они помещаются на стеллажи и характеризуются комбинацией параметров: номер стеллажа + номер «места» на стеллаже (у ящиков условно один стеллаж на всех).

Стена склада, отведенная под ящики

Третий тип емкостей для хранения – полки на стеллажах. На любой полке может находиться любое количество разнообразных товаров. При этом каждая полка – это одно «место», и местонахождение товаров привязывается именно к нему. В результате процесс сборки выглядит так:

- Сотрудник сканирует штрих-код со стены и получает новую задачу на смартфон.

- Система показывает номер места, наименование, количество товара и – при необходимости – фотографию (фотография товара оказывается очень полезной в случае, если речь идет о виниловых пластинках – найти нужную по фото обложки бывает гораздо проще и быстрее, чем по имени исполнителя и названию альбома).

- Сначала сканируется место, затем товар. Сканирование места необходимо потому, что зачастую один и тот же артикул может лежать на разных местах (в том числе и на соседних) – важно удостовериться не только в том, что это правильный товар, но и в том, что его берут с нужного места. Что касается сканирования товара, то в случае с товарами из ящиков и лотков сканируется не сам товар (так как его не снабжают индивидуальными наклейками), а штрих-код, наклеенный на ящик или лоток (поскольку в ящике/лотке всегда лежит только один артикул).

Так выглядит содержимое одного из ящиков

С таким подходом взять не то или не там просто невозможно. Эта система хранения буквально позволяет работникам склада не «искать товар», а «собирать заказ». Интересно, что «сборкой» этот процесс сотрудники стали именовать как раз после реорганизации склада – до этого они использовали слово «поиск», что вполне соответствовало действительности. После внедрения этих нововведений среднее время до начала сборки заказа (от момента «взятия»заявки – ее поступления на смартфон сотрудника склада – до нахождения первого товара) составляет от 30 секунд до 1 минуты (само время сборки сильно варьируется в зависимости от габаритов товара и количества единиц товара в заказе). При этом большую часть этого времени сотрудник тратит на то, чтобы добраться до нужного места.

После того, как нужный товар найден, его (в случае отправки за пределы Москвы, например) необходимо упаковать. Для этого (исходя из параметров доставки товара) система формирует необходимый комплект документов и идентификационную наклейку на коробку. Сотрудник склада упаковывает товар в коробку, приклеивает наклейку со штрих-кодом, сканирует его, после чего система подсказывает ему, куда лучше положить упакованный товар. Дальнейшая отправка товара в транспортную компанию осуществляется, как обычная сборка – только вместо конкретных товаров на этот раз выступают коробки с заказами. Если у нас налажен инфообмен со службой доставки, то на этапе наклейки этикетки на коробку мы генерируем и печатаем штрих-код транспортной компании. В результате мы оптимизируем не только наши внутренние процессы, но и прием и обработку посылок у транспортников, с которыми мы работаем – наличие их штрих-кода на посылке и информации о нем в их информационной системе серьезно ускоряет работы по доставке товара.

Крупногабаритный товар размещается на полках

Сборкой и отправкой задачи склада не ограничиваются. Прием товара – не менее важная часть его работы. Для того, чтобы избежать накладок, несоответствий и путаницы при приеме, у нас функционирует так называемая «зона неразложенного», где происходит контроль соответствия товара накладной поставщика, наклеивание этикеток и дальнейшее распределение по местам хранения. При этом теперь «ответственный» сотрудник в зоне неразложенного требуется только на этапе наклейки этикеток (здесь надо внимательно проверять соответствие товара наклеиваемой этикетке). Остальные работники склада выполняют работу, совершить ошибку в которой очень сложно.

Важно отметить и то, что каждое действие каждого сотрудника записывается на видео. В результате мы получаем массу инструментов для формирования KPI работников склада и можем изучать «узкие места» всей системы: отслеживать те процессы, которые занимают у сотрудников больше всего времени, и работать над ними. Например, если мы видим, что у кого-то из работников та или иная операция занимает больше времени, чем у остальных, мы можем провести дополнительное обучение и повысить его производительность.

Взгляд со стороны пользователя

Для удобства пользователей на сайте интернет-магазина Аудиомания показывается не только статус наличия товара, но и конкретные магазины, где он есть.

Информация о наличии товара глазами пользователя

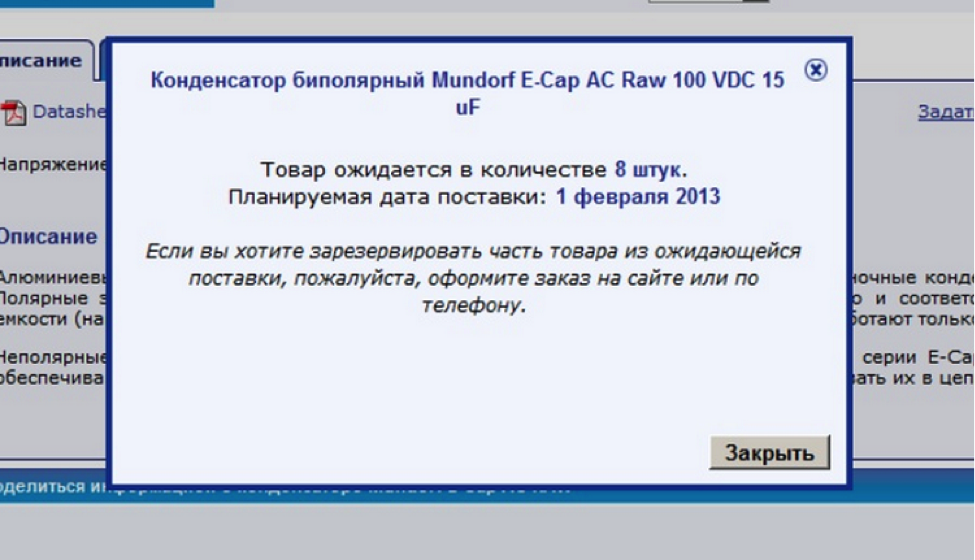

Если товара на данный момент у нас нет, но есть данные от поставщика о сроках поставки, товару присваивается статус «Ожидается», и можно посмотреть, когда именно он должен прибыть на склад и в каком количестве. Такой товар можно оплатить заранее.

Если товара на данный момент нет, можно уточнить, когда именно он к нам поступит

Результаты

Весь проект оптимизации работы склада занял у нас три месяца, и за это время удалось добиться значительного увеличения скорости и качества выполняемых на складе операций. В частности:

- Удалось минимизировать бумажный документооборот. Конечно, от необходимости печати документов, накладных и т.п. уйти невозможно, но автоматизация позволяет значительно сократить количество разнообразных бумажек. Для внутренней работы склада бумажные документы сейчас вообще не требуются.

- Пересортица и другие проблемы теперь возникают лишь в 0,1% случаев. Довести это число до абсолютно нуля невозможно ввиду наличия человеческого фактора: никто не застрахован от ошибок, но у нас их крайне мало и они очень быстро исправляются.

- Эффективное и быстрое обучение новых сотрудников. Раньше обучение нового работника склада могло занимать значительное время, и работать в полную силу люди начинали далеко не сразу. Теперь же вся подготовка занимает от получаса до 1 часа, после чего сотрудник полностью готов эффективно и продуктивно выполнять свои задачи.

- Увеличение КПД сотрудников за счет системы приоритетов. Больше не нужно собирать и упаковывать заказы, которые будут отправлены только завтра, в результате – параллельно с ростом КПД – эффективнее распределяется нагрузка на сотрудников.

- Уменьшение срока сборки заказов. Теперь в Аудиомании заказы собираются в 10 раз быстрее, чем до внедрения автоматизации.

- Рекорд времени обработки заказа составляет 4 мин 59 сек. Таково минимальное время с момента нажатия клиентом кнопки «оформить заказ» до создания готовой к отправке посылки.

Как нетрудно заметить – результат стоил затраченных усилий. Автоматизация складских процессов позволила нам более эффективно помогать нашим клиентам. Надеемся, что наш опыт был интересен для вас. Спасибо за внимание и не забывайте подписываться на наш блог!