Пакетирование ДДИБП во всепогодный контейнер

Последние отечественные ДДИБП стоят на Байконуре. В какой-то момент в нашей стране была утеряна технология производства больших кинетических накопителей, и теперь мы возим их из Голландии.

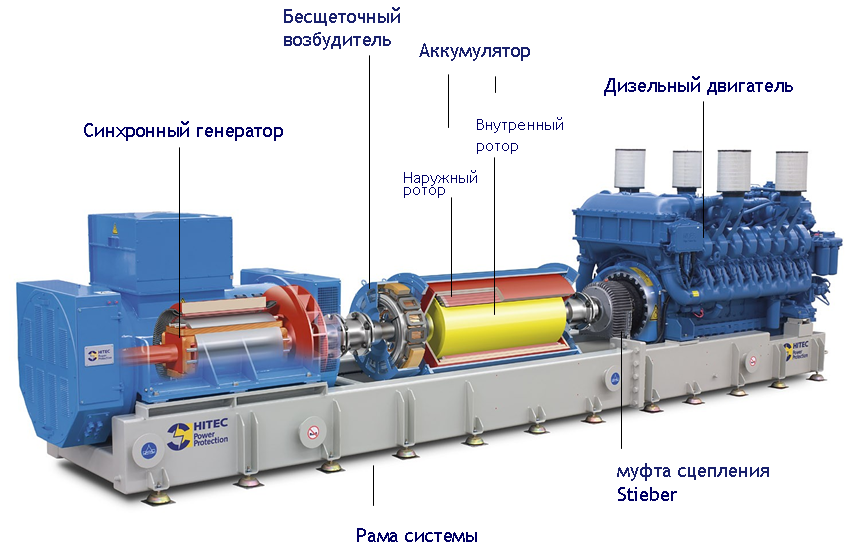

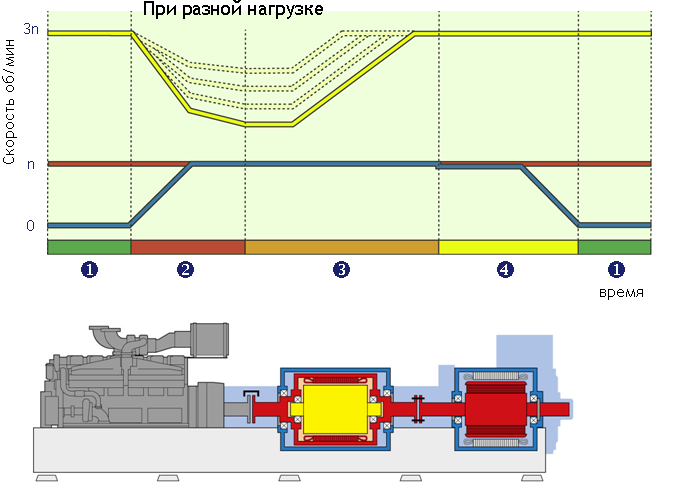

Грубо говоря, ДДИБП — это большой такой волчок, установленный на строго горизонтальном валу. Ротор трёхфазной асинхронной машины вращается со скоростью 3 тысячи оборотов в минуту, а ротор генератора (снаружи) работает на скорости 1500 оборотов в минуту. Основная цепь питания проходит сквозь эту систему. Стоит питанию пропасть — и раскрученный тяжёлый волчок будет крутить генератор через электромагнитное поле ещё некоторое время. Переключения по факту нет — система продолжает работать без изменения графика напряжения, частоты и силы тока. На современных установках «горячий» дизель выходит на номинал 3–15 секунд.

Детали про устройство

Ещё раз: мы раскручиваем волчок и почти бесплатно поддерживаем его вращение любое время. При отключении питания накопленная механическая энергия преобразуется в электрический ток без переключения линии. Умная автоматика следит за тем, чтобы вал генератора при этом вращался с прежней скоростью. Времени торможения волчка достаточно для запуска дизеля, и батареи ИБП не нужны. Кстати, это важно, я видел бизнес-центр, где ДДИБП ставили из-за того, что стандартные батареи просто проломили бы перекрытия своей массой.

Но давайте посмотрим на обычную схему резервного питания – вот такие линейки батарей ИБП:

При пропадании питания они обеспечивают примерно 7–15 минут работы до включения и синхронизации дизелей. Проблема дата-центров и других ответственных объектов именно в этом первом периоде: потом запускается дизель-генератор, и всё продолжает штатно работать (либо с деградацией сервисов до критичных, например с полуотключённым освещением).

Батареи для небольших объектов практичны, дёшевы, легко резервируются и наращиваются. Во-первых, при этом они чисто физически очень тяжёлые (у нас был случай, когда резервирование питания в бизнес-центре с несущей способностью перекрытий около тонны на метр было просто нереально дорогим в реализации и вдобавок из-за занимаемых площадей, которые можно было бы отдать под аренду). Во-вторых, они медленно травят газ (водород), и что бы ни писали в документах, это требует отдельной вентиляции, а иногда и системы кондиционирования. В-третьих, у них ограниченный ресурс, и их надо менять в среднем раз в 5 лет. Замена 1 МВт — 2,5 миллиона рублей с учётом правильной утилизации отработанных модулей. В-четвёртых, батареи очень требовательны к климату: обычная вилка — от 18 градусов Цельсия до 22. Выход за границы температурного диапазона — сокращается время службы. И последнее, на что в России в целом не обращают внимания: свинцовые батареи жутко не дружат с экологией.

ДДИБП, соответственно, не требует таких сложностей, но зато:

- Резервируется целиком (нужен второй такой же)

- Требует куда большего технологического уровня производителя. В нашем случае это означает доставку из Голландии и соответствующие цены.

- Нужны регулярные ТО (это всё-таки двигатель с движущимися частями, и за ним нужно ухаживать). Однако здесь стоит заметить, что и статические ИБП с аккумуляторами также требуют регулярного обслуживания с той же периодичностью, что и ДДИБП, что уравнивают их по данному показателю.

Плюсы — меньшая площадь под технологические нужды, больший срок службы (25 лет, но у меня лично ещё нет проектов с такой давностью реализации, максимум моя установка проработала 12 лет, но я видел у коллег в Голландии и 30-летние образцы), комбинация дросселя и синхронного генератора работает как фильтр внешнего питания (нет пиков, колебаний частоты, падений напряжения и переходных процессов). Как правило, ДДИБП поставляется одним комплексом от одной компании, поэтому не нужно согласовывать работу разных модулей. Коэффициент мощности cos(f)>0,98. Дело в том, что нет выпрямителей и инверторов — вместо потерь на преобразовании с ИБП действует линейная схема. Эффективность традиционной системы около 90–93%, кинетического же накопителя не менее 97%.

Стоит добавить ещё одну очень важную вещь: современные ДДИБП комплектуются дизелем, находящимся в «горячем» режиме, похожем на «спящий» режим работы ноутбука. При готовом прогреве выход на номинал — 3 секунды. Это не опечатка, действительно 3 секунды. Расплата — примерно минус 20% расчётного срока службы от «холодного» режима, но зато те, кто хоть раз видел обесточенный медцентр во время операции, оценят.

А ещё ДДИБП вполне штатно ставится на улицу, благо его режим — от +5 до +40. В комбинации с подобающим всепогодным контейнером его вообще можно ставить в поле, что часто и делают в мобильном исполнении.

Кто использует

ДДИБП чаще всего ставится в дата-центрах. В России есть несколько объектов класса TIER III или аналогичного по уровню надёжности, где установлены кинетические накопители. Кроме того, мы ставили машину в офисные центры и на закрытые объекты. Доходило до того, что в список критичного оборудования входили не только лифты, свет и ИТ-системы, но и обычная кофеварка, которая должна продолжать поддерживать работу экстренного ситуационного центра даже в случае физического нарушения всех внешних энергоснабжающих лучей питания.

В других странах большие ДДИБП используются ещё на правительственных и военных объектах, в административных зданиях. Поменьше — в медцентрах для критичных операционных, в ряде офисов. Как покупатели машин у наших голландских партнёров отметились Google для ЦОДов, ряд крупных авиакомпаний для своих объектов диспетчеризации, Intel для полупроводниковых производств, текстильные фабрики, Ford, Nokia, AT&T, натовская оборонка, тяжёлая промышленность (тот же Shell), банки, фармацевтика и здравоохранение.

Китайцы, например, в последнее время очень активно резервируются именно ими (наверное, тоже столкнулись с проблемой толщины перекрытий и вопросом хранения батарей ИБП, либо просто научились считать деньги). У нас, например, есть ЦОД оператора, где 3 этажа отданы под стойки, а ещё два этажа — под батареи с силовыми установками. Итого 40% полезной площади занимают линейки питания (вспомогательной инфраструктуры).

Пример в США: 750 квадратных метров батарей против 350 квадратов ДДИПБ + дополнительные сервисы

В России я бы не советовал использовать ДДИБП при потреблении меньше мегаватта, но, конечно, в любом каждом конкретном случае при принятии решения выбора использования технологии бесперебойного электроснабжения важных потребителей, требуется полноценный качественный расчёт и экономическое обоснование применения оптимального решения.

В 2013 году начался настоящий бум запросов на кинетику. Правда, на практике всё равно берут батареи, они в кратковременном кейсе выгоднее, меньше капитальных затрат, и поставка быстрее. А инженерку, кто не знает, на строительстве большинства административных объектов, отдают по остаточному принципу, лишь бы хватило денег. Если же план на 5–6 лет и больше, то люди задумываются о своих затратах, и вот тут приходит понимание про ДДИБП, ТСО, энергоэффективность и т.п. Начинается работа моей команды.

Комикс «один день российского питания»

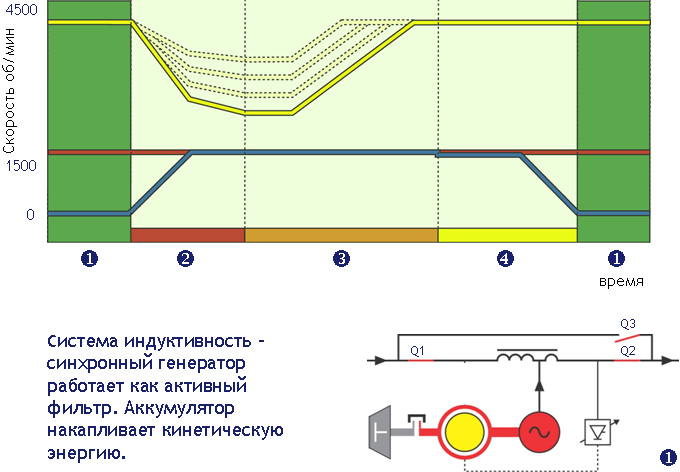

Пока мы не пошли дальше, давайте ещё раз покажу, чем волчок лучше стандартной схемы. Итак, пока у нас есть питание, и ДДИБП просто работает как фильтр:

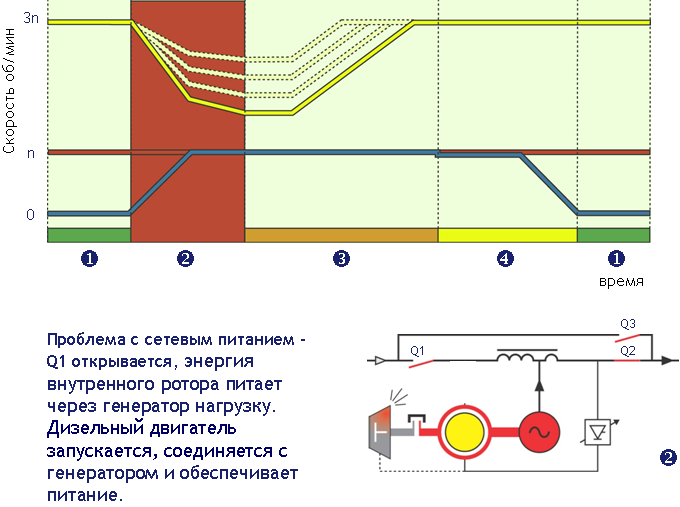

Хоп! Пора переходить в дизельный режим:

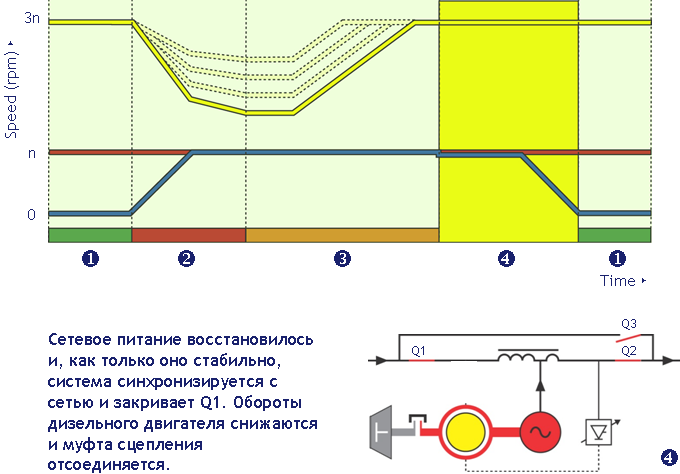

При непрерывном подвозе топлива время работы ничем не ограничено:

И назад в штатный режим:

На рисунке двойной стартер, предварительный нагрев, непрерывная смазка, самотёчная система подачи топлива, антивибрационный демпфер, муфта сцепления свободного хода. Нормальный режим — активный фильтр. Дизельный режим — питание от генератора.

Проект и поставка

Теперь возвращаемся к ходу работ. Итак, сначала проект. 9–10 месяцев уходит на всю проектную документацию, включающую инженерные системы здания. Из них 2 месяца — на сам проект ДДИБП, остальное — на смежные инженерные системы и согласование. Это быстро, потому что есть, опять же, важный момент. Мы оформляем ДДИПБ как мобильный объект с дизелем.

Так вот, дело в том, что дизель в мобильном исполнении существенно проще согласовывать, требуется куда меньшее разрешений. На стационарный вариант — бумага от пожарных, бумага по экологии, бумага про то, что делать, если соляра потекла. Да и заказчику при переезде удобно: пригнал кран, подцепил контейнер, унёс. Контейнер выполняется шумозащищённым, поэтому снаружи слышно всё согласно нормам и правилам (а вот внутри нужны беруши). Обычно комплектуем контейнер глушителем и катализатором, чтобы не было выхлопов: инженеры шутят, что если ДДИБП стоит на МКАДе, лучше дышать прямо около выхлопной трубы, воздух чище. Из контейнера выводятся линии на мониторинг и управление, если есть общий пульт службы эксплуатации — туда. Как правило, монтаж — это 4 контейнера: 2 установки ДДИБП с дизелями и по два контейнера поменьше с силовыми щитами. Охлаждение — как у обычного дизеля.

Затем по факту готового проекта делается заказ на производство. Примерно через 4 месяца машина под проект готова, собрана и протестирована, её можно везти в Россию.

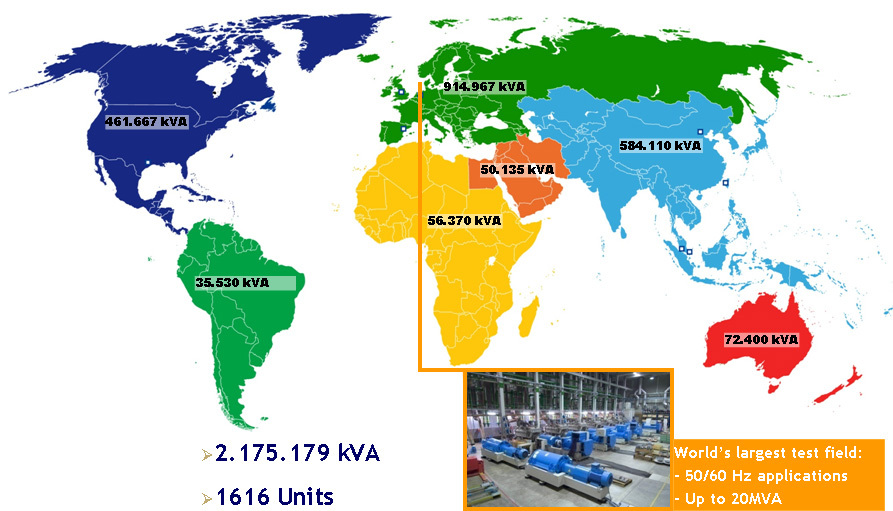

Установка всегда собирается под конкретный проект. Сначала разработка проекта, потом заказ компонентов из десятков компаний по всему миру (примерно как собирается «боинг»). Тесты, проверка, отладка. Затем обязательное тестирование всех режимов работы собранного оборудования с присутствием представителя заказчика (это чтобы подтвердить, что до перевозки всё работало в заданных параметрах, идеально). Производитель за 50 лет сделал чуть больше 1600 машин, это крупнейший в мире показатель в данной отрасли. Вот распределение по миру всех установок с суммарными мощностями на базе их оборудования:

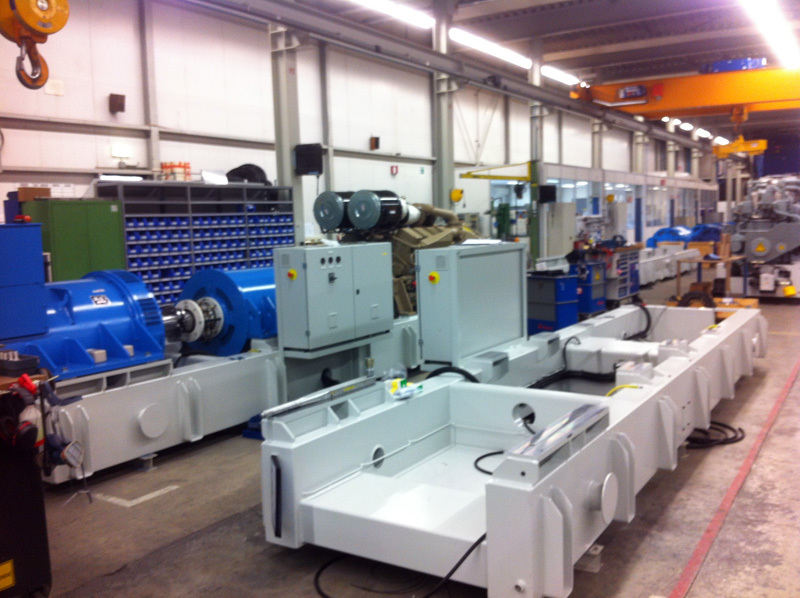

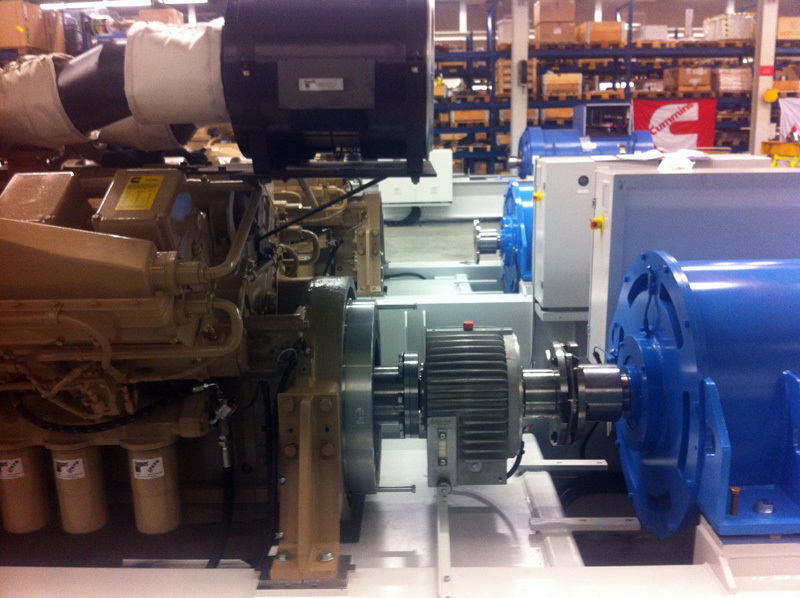

На заводе — испытательный стенд:

На выходе комплект состоит из двух очкариков и штуки длиной около 10 метров. Инженеры заказчика сопровождают её до финала и помогают в монтаже. Как правило, после прогонов на заводе машина разбирается (цельный вал не возят), и отправляется заказчикам по морю или по суше. В нашем случае фуры тащат компоненты на сборочную площадку в Подмосковье. Там она собирается внутри контейнера. Если контейнера нет и установка внутри здания, то сборка уже по месту в подготовленном помещении.

Контейнер по высоте обычный, а вот по габаритам — нестандартный. Разрешения, машина ДПС с мигалкой, продуманный маршрут — и рано-рано утром или ночью везём контейнер. В этом месте все больше всего нервничают — требования очень высокие. Конечно, всё страхуется, но если эта штука упадёт или ударится обо что-нибудь — ещё 4 месяца минимум на сборку новой машины. Те же стропы берутся с большим запасом, железо тяжёлое. Последний раз везли четырьмя длинномерами по дорогам общего пользования.

Погрузка в транспортный контейнер у производителя

Пусконаладка — наши спецы и два инженера производителя. Неделю-две гоняют полные тесты. Допуски очень серьёзные, смотрят всё: контакты, соединения, цепи. Дальше — запуск. Если заказчик разрешает, отдаём в реальном времени телеметрию прямо в поддержку производителя. Реже собирают лог на объекте монтажа и отправляют почтой. В целом можно так и не делать, но поддержкой и гарантией все пользуются.

Время от времени делается регламентное ТО. К нему нужно готовиться заранее: не менее чем за 1 месяц нужно заказать необходимые расходные материалы и запчасти. В целом на наших собственных складах оперативного резерва наиболее важные части есть, а вот более серьезные детали, такие как роторы, резервирует сам производитель. Замена детали с оперативного склада занимает 4–6 часов.

Если на ТО приезжает представитель производителя, то это целое представление. У них есть человек-ухо, который ходит с фонендоскопом и слушает подвижные элементы. Он по опыту знает, что, где и как должно урчать. Но, конечно, делает строго регламентированную работу по чёткому набору инструкций.

Из неожиданных вещей у нас был случай, когда вместо положенных 5 месяцев на инженерку нужно было уложиться за 2 (строители запоздали, это норма в этой сфере). Тестировали без перерывов, уложились. Был момент, когда один большой начальник на стройке сказал: «Так, вот этого, этого и вон тех двух не выпускать с территории, пока всё не закончат». Так часть команды не могла попасть домой.

Если есть вопросы — отвечу на теоретические в комментариях, а на практические по конкретно вашему объекту — в почте Pvashkevich@mail.ru.