Сегодня мы выступим в немного непривычном для себя амплуа, будем рассказывать не о гаджетах, а о технологиях, которые стоят за ними. Месяц назад мы были в Казани, где познакомились с ребятами из Навигатор-кампуса. Заодно побывали на расположенном близко (ну, относительно близко) заводе по производству печатных плат — Технотех. Этот пост — попытка разобраться в том, как же все-таки производят те самые печатные платы.

Итак, как же все-таки делают печатные платы для наших любимых гаджетов?

На заводе умеют делать платы от начала и до конца — проектирование платы по вашему ТЗ, изготовление стеклотекстолита, производство односторонних и двухсторонних печатных плат, производство многослойных печатных плат, маркировка, проверка, ручная и автоматическая сборка и пайка плат.

Для начала, я покажу, как делают двухсторонние платы. Их техпроцесс ничем не отличается от производства односторонних печатных плат, кроме того, что при изготовлении ОПП не производят операции на второй стороне.

О методах изготовления плат

Вообще, все методы изготовления печатных плат можно разделить на две большие категории: аддитивные(от латинского additio -прибавление) и субтрактивные (от латинского subtratio—отнимание). Примером субтрактивной технологии является всем известный ЛУТ(Лазерно-утюжная технология) и его вариации. В процессе создания печатной платы по этой технологии мы защищаем будущие дорожки на листе стеклотекстолита тонером от лазерного принтера, а затем стравливаем все ненужное в хлорном железе.

В аддитивных методах проводящие дорожки, наоборот, наносятся на поверхность диэлектрика тем или иным способом.

Полуаддитивные методы(иногда их еще называют комбинированными. ) — нечто среднее между классическими аддитивными и субтрактивными. В процессе производства ПП по этому методу часть проводящего покрытия может стравливаться(иногда почти сразу после нанесения), но как правило это происходит быстрее/проще/дешевле, чем в субтрактивных методах. В большинстве случаев, это следствие того, что большая часть толщины дорожек наращивается гальваникой или химическими методами, а слой, который подвергается травлению — тонкий, и служит лишь в качестве проводящего покрытия для гальванического осаждения.

Я покажу именно комбинированный метод.

Изготовление двухслойных печатных плат по комбинированному позитивному методу(полуаддитивный метод)

Изготовление стеклотекстолита

Процесс начинается с изготовления фольгированного стеклотекстолита. Стеклотекстолит — это материал, состоящий из тонких листов стекловолокна(они похожи на плотную блестящую ткань), пропитанных эпоксидной смолой и спрессованных стопкой в лист.

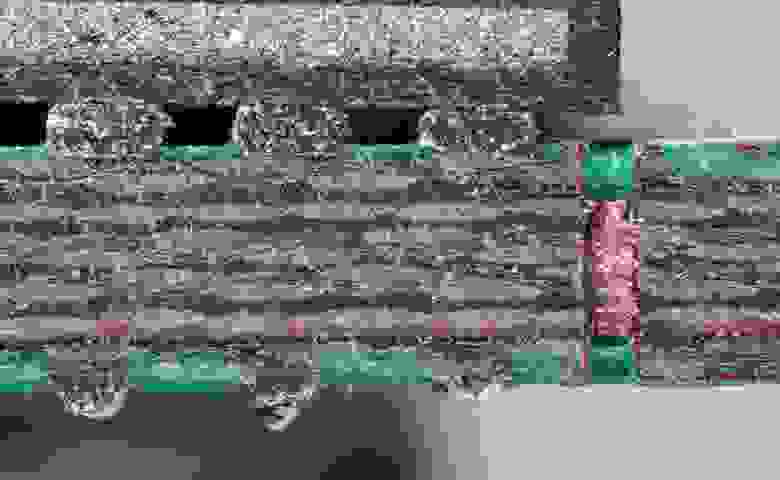

Сами полотна стекловолокна тоже не слишком просты — это плетеные(как обычная ткань в вашей рубашке) тонкие-тонкие нити обычного стекла. Они настолько тонкие, что могут легко гнуться в любых направлениях. Выглядит это примерно вот так:

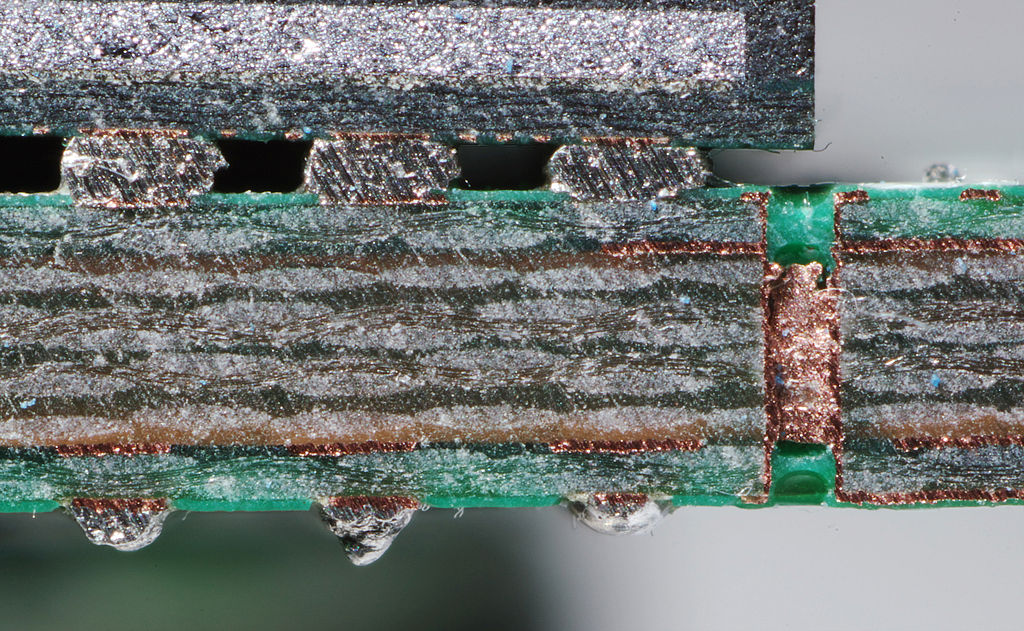

Увидеть ориентацию волокон можно на многострадальной картинке из википедии:

В центре платы, светлые участки — это волокна идут перпендикулярно срезу, участки чуть темнее — параллельно.

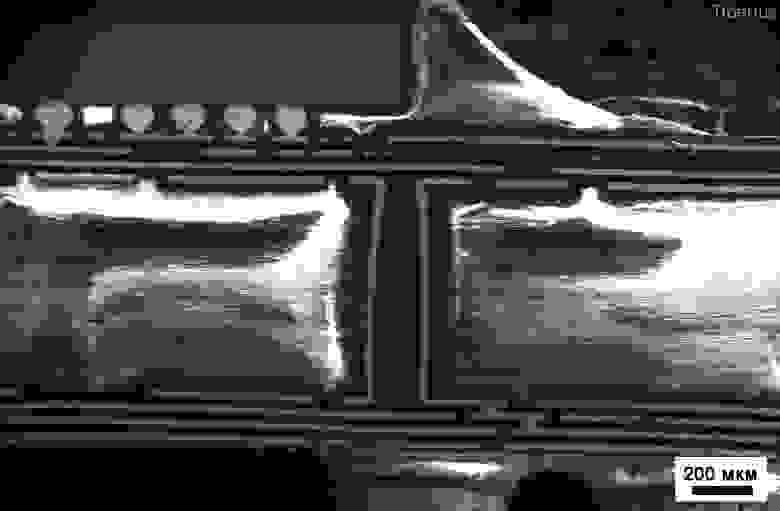

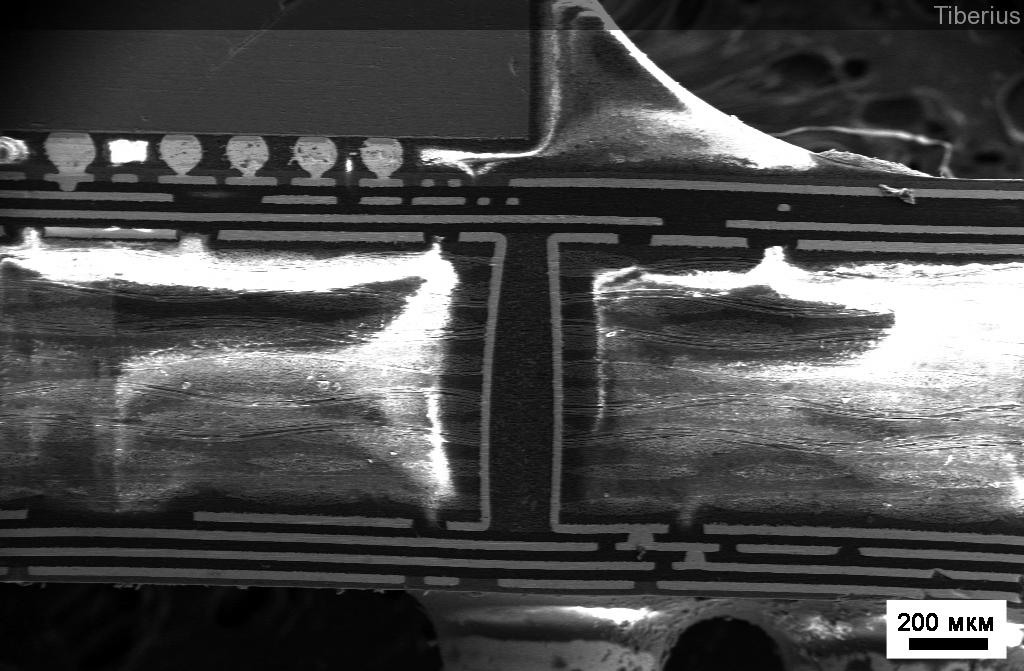

Или например на микрофотографии tiberius, насколько я помню из этой статьи:

Итак, начнем.

Стекловолоконное полотно поступает на производство вот в таких бобинах:

Оно уже пропитано частично отвержденной эпоксидной смолой — такой материал называется препрегом, от английского pre-impregnated — предварительно пропитанный. Так как смола уже частично отверждена, она уже не такая липкая, как в жидком состоянии — листы можно брать руками, совсем не опасаясь испачкаться в смоле. Смола станет жидкой только при нагреве фольги, и то лишь на несколько минут, прежде чем застыть окончательно.

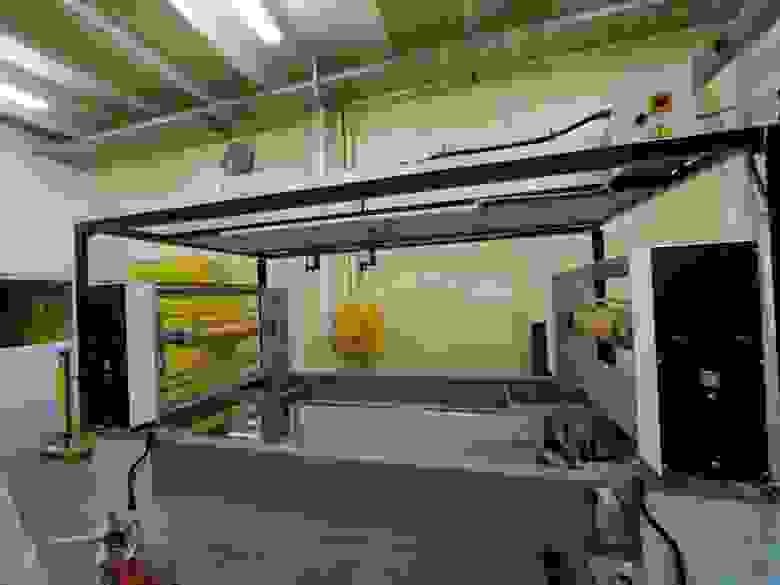

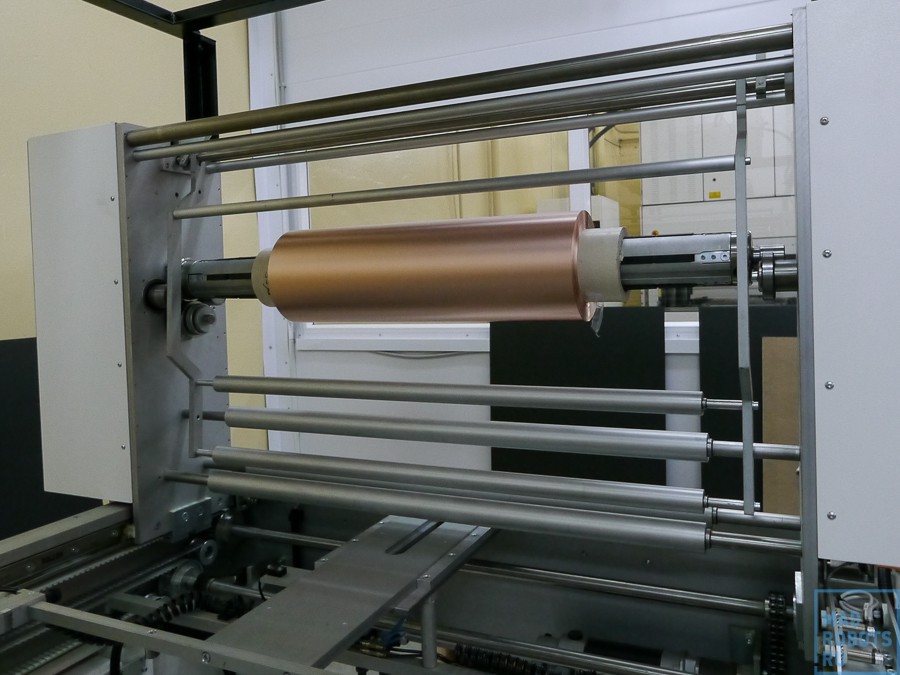

Нужное количество слоев вместе с медной фольгой собирается вот на этом аппарате:

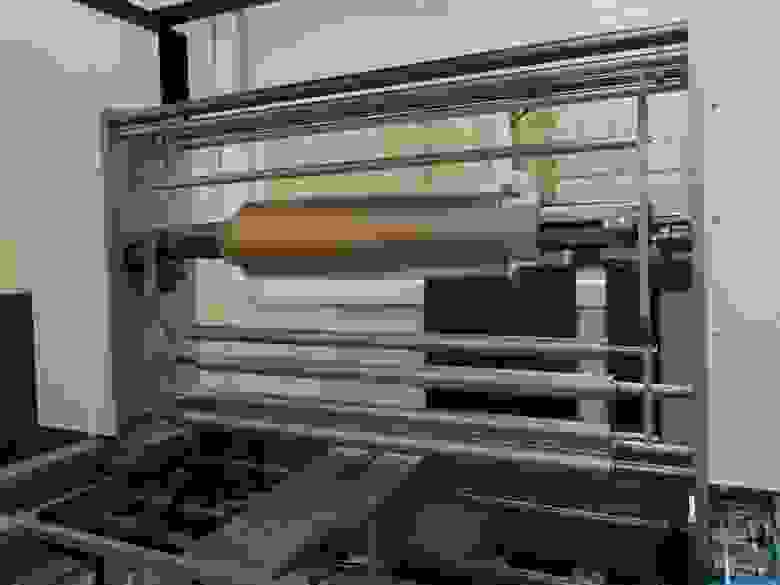

А вот сам рулон фольги.

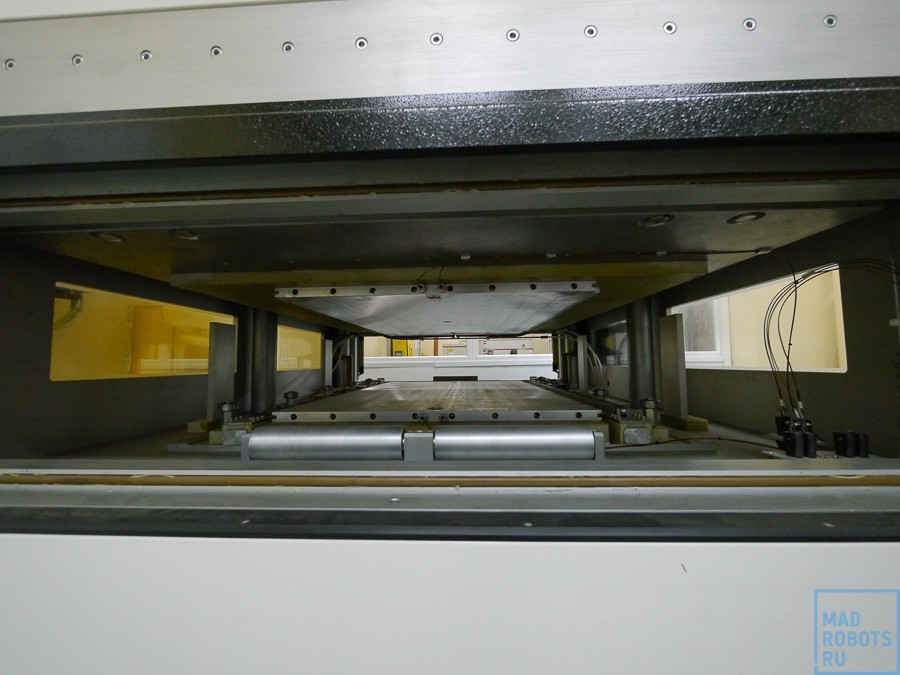

Далее полотно нарезается на части и поступает в пресс высотой в два человеческих роста:

На фото Владимир Потапенко, начальник производства.

Интересно реализована технология нагрева во время прессования: нагреваются не части пресса, а сама фольга. На обе стороны листа подается ток, который за счет сопротивления фольги нагревает лист будущего стеклотекстолита. Прессование происходит при сильно пониженном давлении, для исключения появления воздушных пузырей внутри текстолита

При прессовании, за счет нагрева и давления, смола размягчается, заполняет пустоты и после полимеризации получается единый лист.

Вот такой:

Он нарезается на заготовки для плат специальным станком:

Технотех использует два вида заготовок: 305х450 — маленькая групповая заготовка, 457х610 — большая заготовка

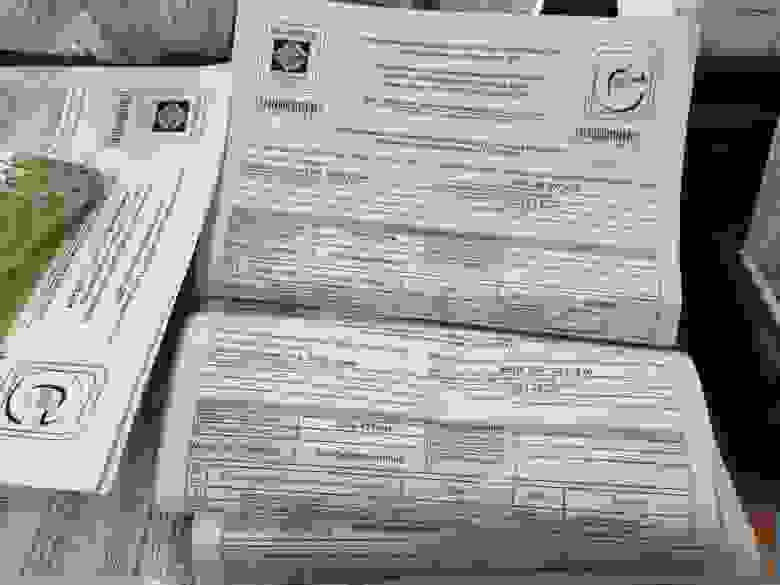

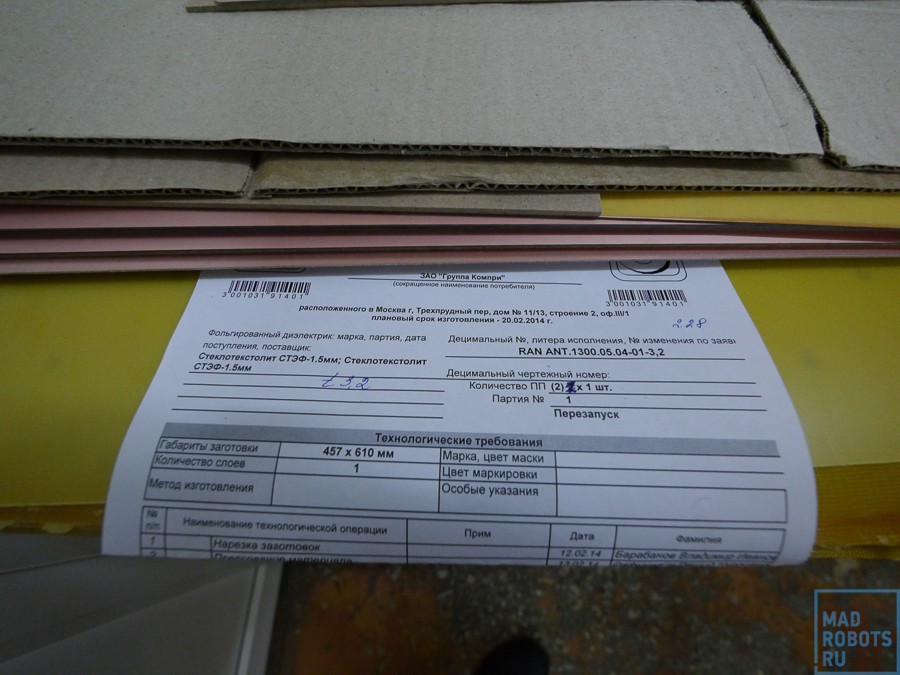

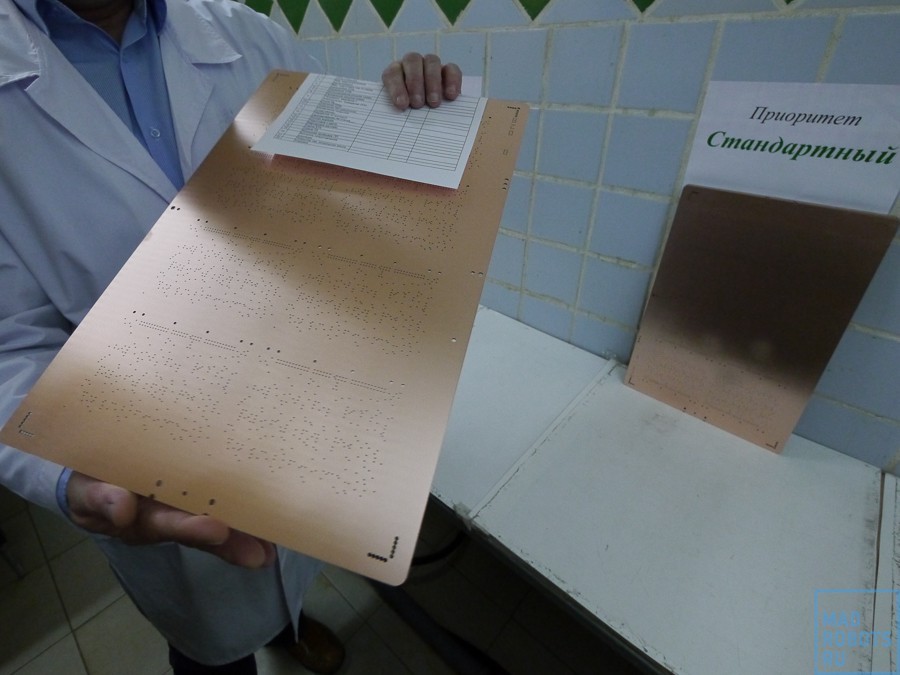

После этого к каждому комплекту заготовок распечатывается маршрутная карта, и путешествие начинается…

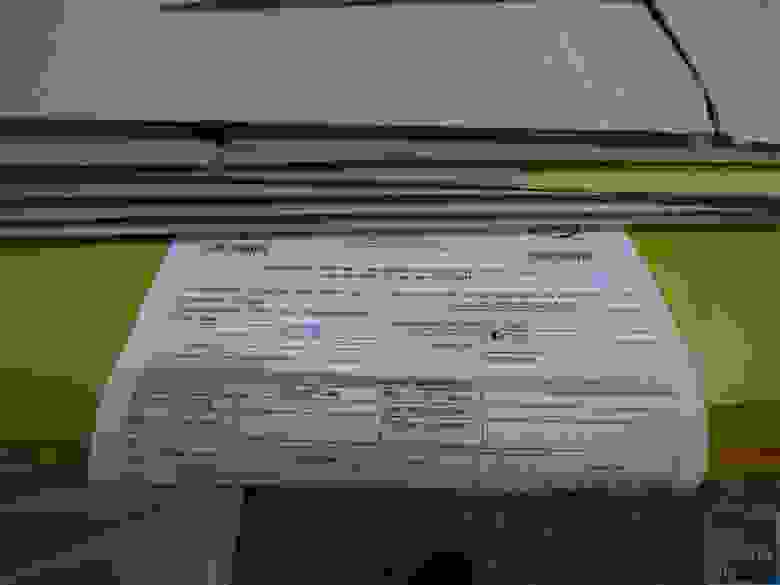

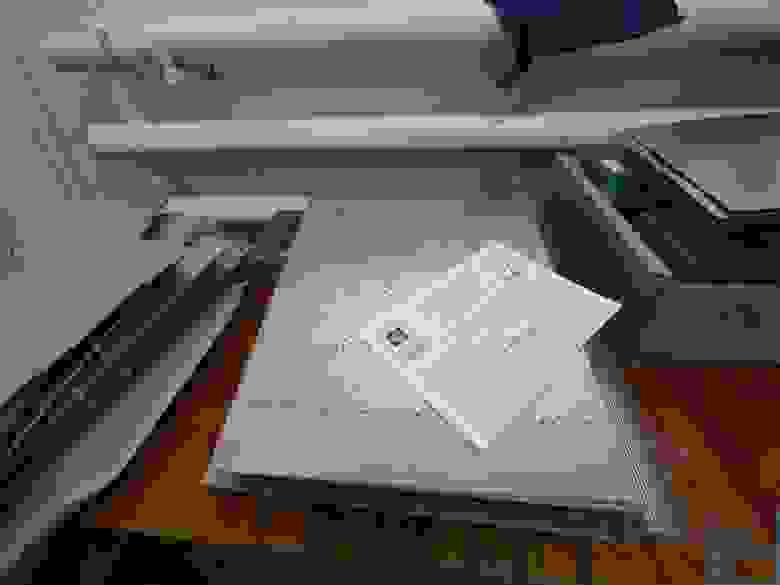

Маршрутная карта — это вот такая бумажка с перечнем операций, информацией о плате и штрих-кодом. Для контроля выполнения операций используется 1С 8, в которую внесена вся информация о заказах, о техпроцессе и так далее. После выполнения очередного этапа производства сканируется штрихкод на маршрутном листе и заносится в базу.

Сверловка заготовок

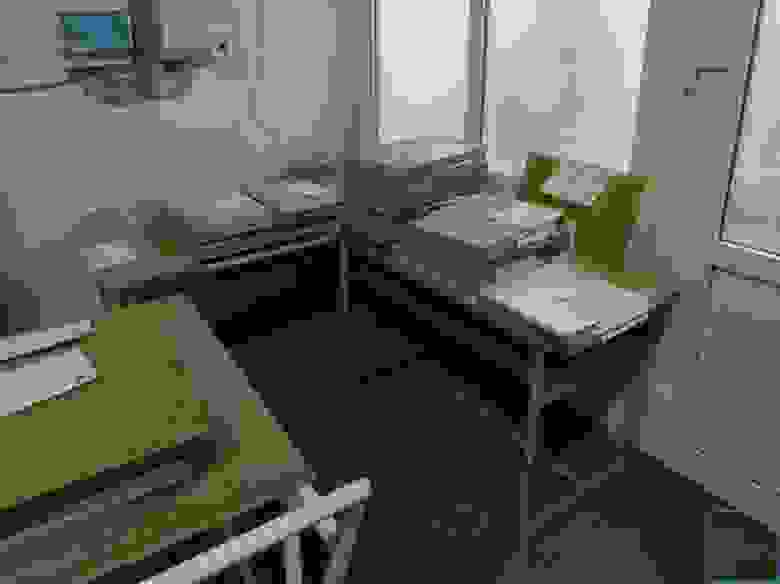

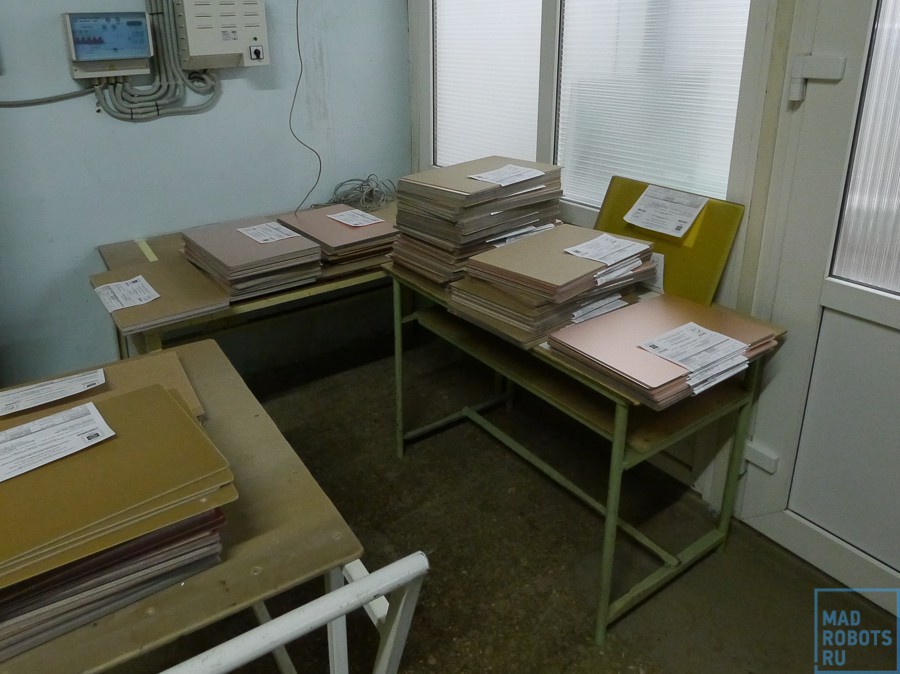

Первый этап производства однослойных и двухслойных печатных плат — сверление отверстий. С многослойными платами все сложнее, и я расскажу об этом позже. Заготовки с маршрутными листами поступают на участок сверловки:

Из заготовок собирается пакет для сверловки. Он состоит из подложки(материал типа фанеры), от одной до трех одинаковых заготовок печатных плат и алюминиевой фольги. Фольга нужна для определения касания сверла поверхности заготовки — так станок определяет поломку сверла. Еще при каждом захвате сверла он контролирует его длину и заточку лазером.

После сборки пакета он закладывается вот в этот станок:

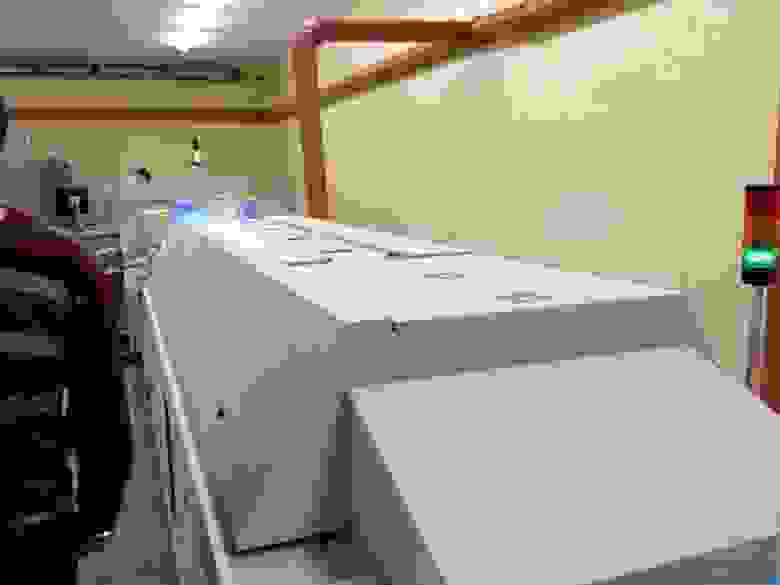

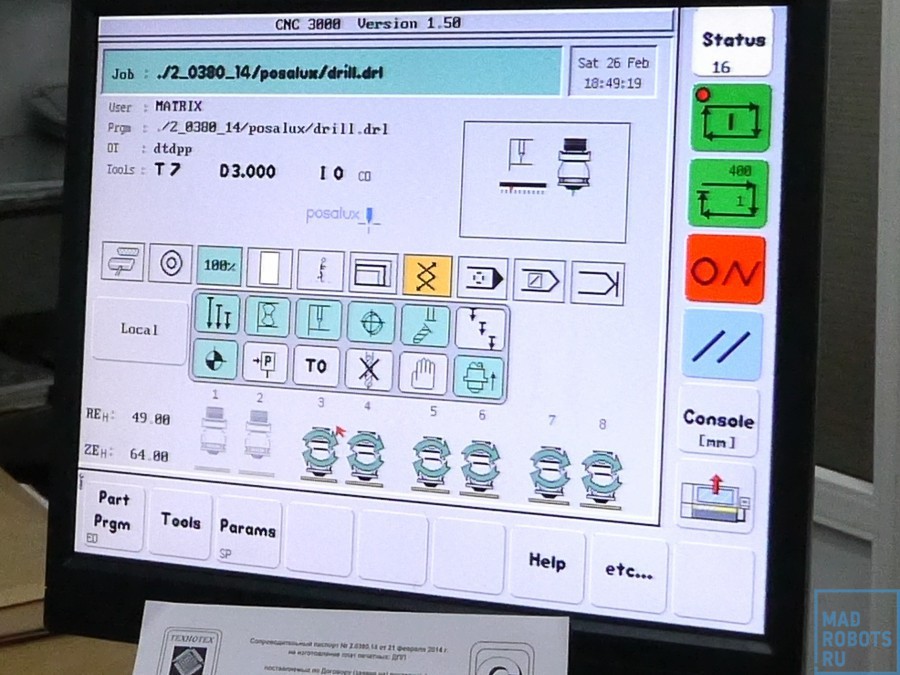

Он такой длинный, что мне пришлось сшивать эту фотку из нескольких кадров. Это швейцарский станок фирмы Posalux, точной модели, к сожалению не знаю. По характеристикам он близок вот к этому. Он есттрехразовое трехфазное питание напряжением 400В, и потребляет при работе 20 КВт. Вес станка около 8 тонн. Он может одновременно обрабатывать четыре пакета по разным программам, что в сумме дает 12 плат за цикл(естественно, что все заготовки в одном пакете будут просверлены одинаково). Цикл сверления — от 5 минут до нескольких часов, в зависимости от сложности и количества отверстий. Среднее время — около 20 минут. Всего таких станков у технотеха три штуки.

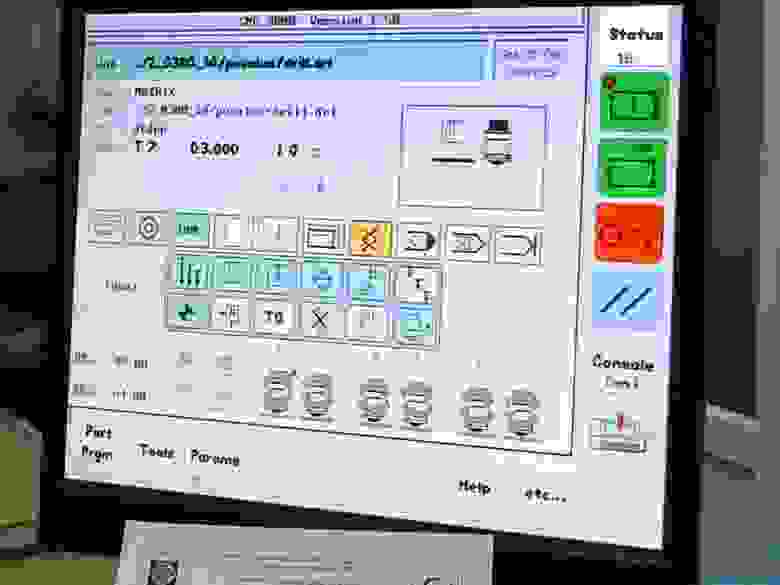

Программа разрабатывается отдельно, и подгружается по сети. Все что надо сделать оператору — отсканировать штрихкод партии и заложить пакет из заготовок внутрь. Емкость инструментального магазина: 6000 сверл или фрез.

Рядом стоит большой шкаф со сверлами, но оператору нет необходимости контролировать заточку каждого сверла и менять его — станок все время знает степень износа сверл — записывает себе в память сколько отверстий было просверлено каждым сверлом. При исчерпании ресурса сам меняет сверло на новое, старые сверла останется выгрузить из контейнера и отправить на повторную заточку.

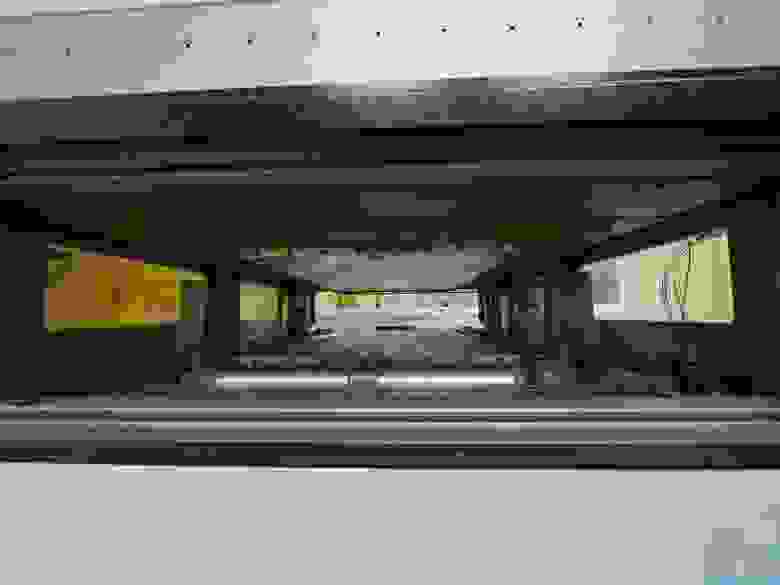

Вот так выглядят внутренности станка:

После сверловки в маршрутном листе и базе делается отметка, а плата отправляетсяпо этапу на следующий этап.

Очистка, активация заготовок и химическое меднение.

Хоть станок и пользуется своими «пылесосом» во время и после сверловки, поверхность платы и отверстий все равно надо очистить от загрязнений и подготовить к следующей технологической операции. Для начала, плата просто очищается в моющем растворе механическими абразивами

Надписи, слева направо: «Камера зачистки щетками верх/низ», «Камера промывки», «Нейтральная зона».

Плата становится чистой и блестящей:

После этого в похожей установке проводится процесс активации поверхности.Для каждой поверхности вводится серийный номер Активация поверхности — это подготовка к осаждению меди на внутреннюю поверхность отверстий для создания переходных отверстий между слоями платы. Медь не может осесть на неподготовленную поверхность, поэтому плату обрабатывают специальными катализаторами на основе палладия. Палладий, в отличии от меди, легко осаждается на любую поверхность, и в дальнейшем служит центрами кристаллизации для меди. Установка активации:

После этого, последовательно проходя несколько ванн в еще одной похожей установке заготовка обзаводится тонким(меньше микрона) слоем меди в отверстиях.

Дальше этот слой гальваникой наращивается до 3-5 микрон — это улучшает стойкость слоя к окислению и повреждениям.

Нанесение и экспонирование фоторезиста, удаление незасвеченных участков.

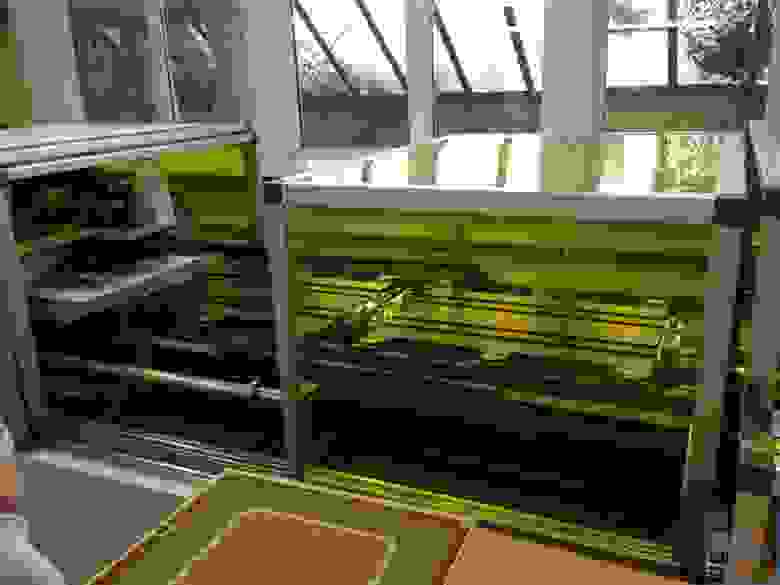

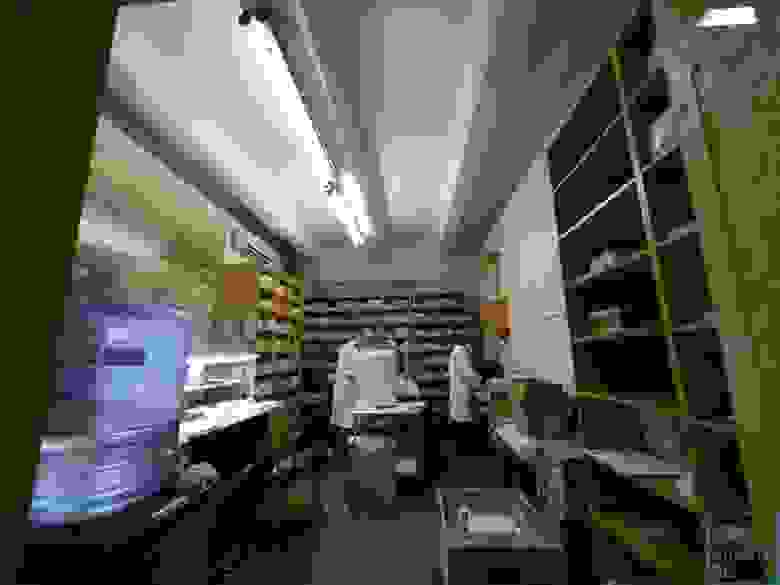

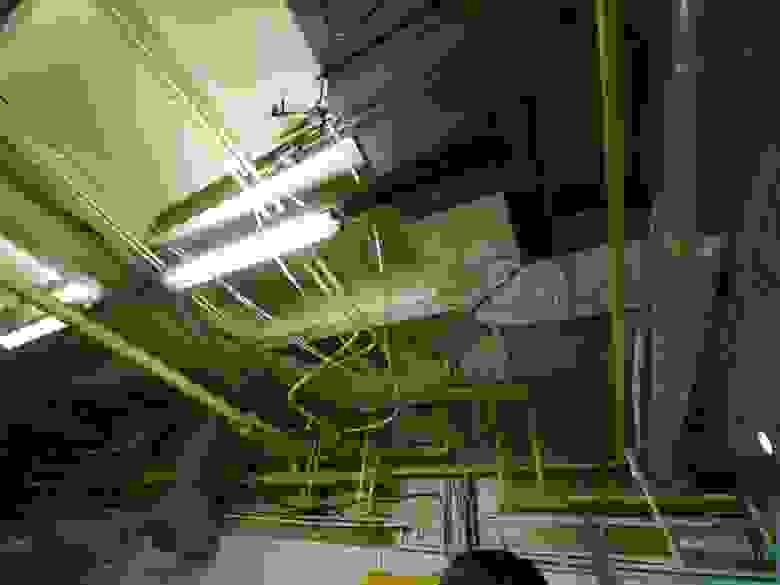

Дальше плата отправляется в участок нанесения фоторезиста. Нас туда не пустили, потому что он закрыт, и вообще, там чистая комната, поэтому ограничимся фотографиями через стекло. Нечто подобное я видел в Half-Life(я про трубы, спускающиеся с потолка):

Собственно вот зеленая пленка на барабане — это и есть фоторезист.

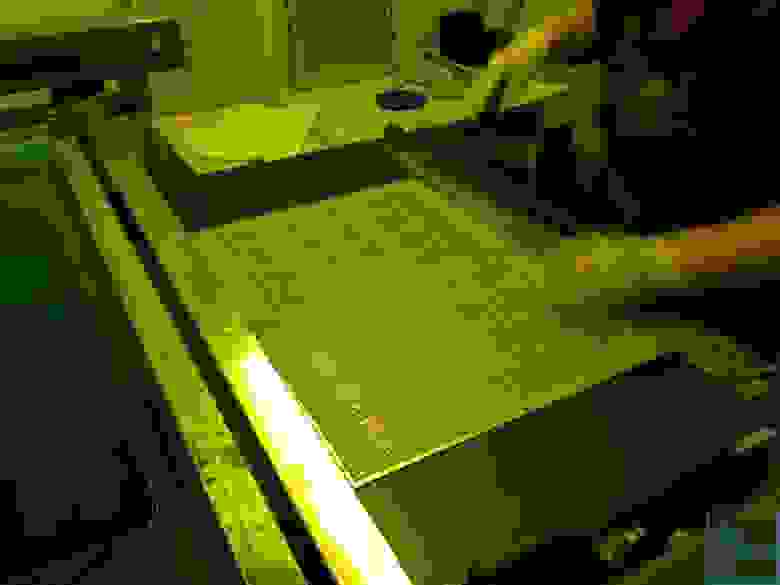

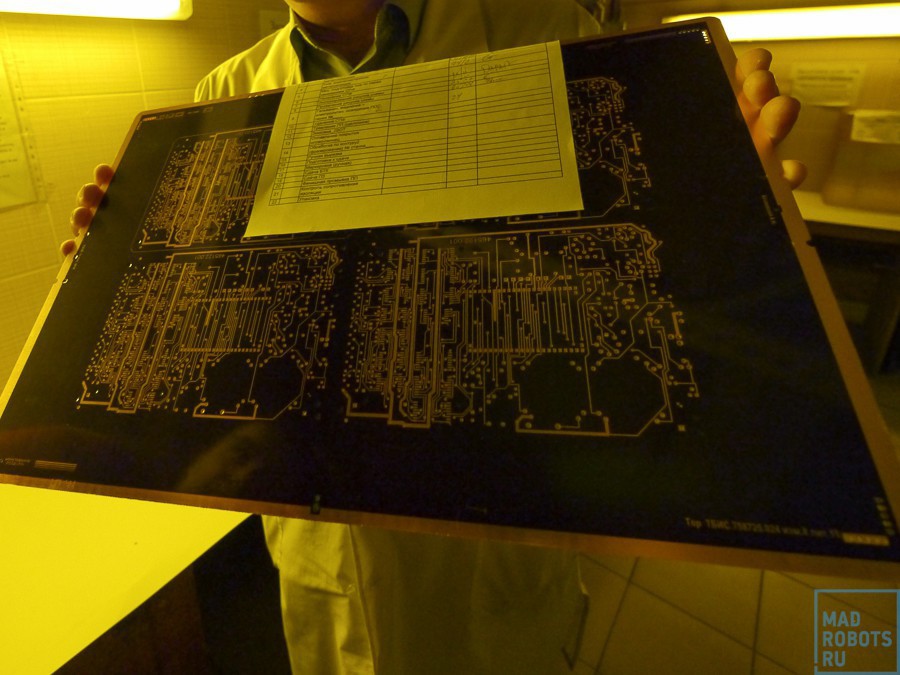

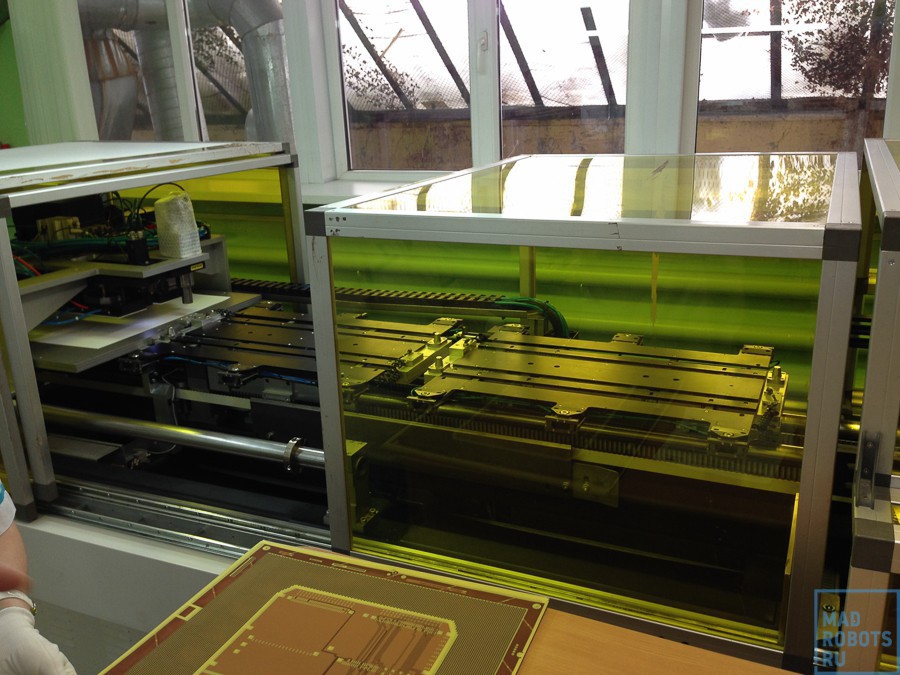

Далее, слева направо(на первой фотографии): две установки нанесения фоторезиста, дальше автоматическая и ручная рамы для засветки по заранее подготовленным фотошаблонам. В автоматической раме присутствует контроль, который учитывает допуск по совмещению с реперными точками и отверстиями. В ручной рамке маска и плата совмещаются руками. На этих же рамах экспонируется шелкография и паяльная маска. Дальше — установка проявки и отмывки плат, но так как мы туда не попали, фотографий этой части у меня нет. Но там ничего интересного — примерно такой же конвейер как в «активации», где заготовка проходит последовательно несколько ванн с разными растворами.

А на переднем плане — огромный принтер, который эти самые фотошаблоны печатает:

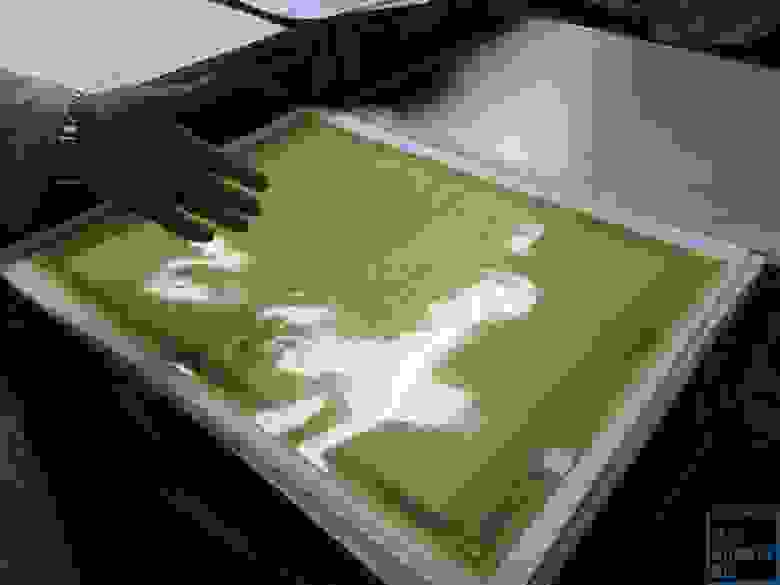

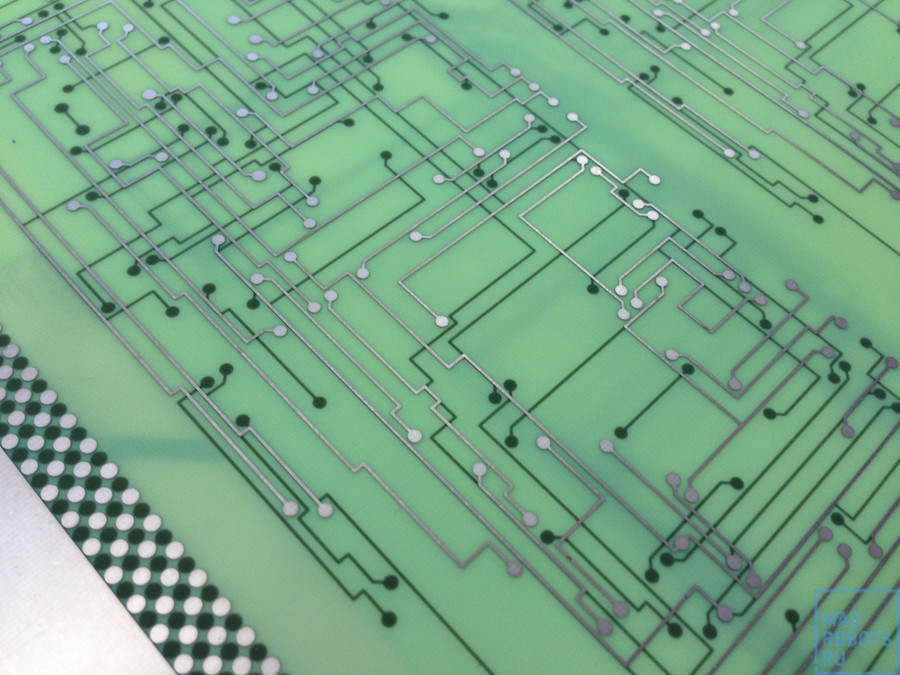

Вот плата с нанесенным, экспонированным и проявленным:

Обратите внимание, фоторезист нанесен на места, на которых в дальнейшем не будет меди — маска негативная, а не позитивная, как в в ЛУТ-е или домашнем фоторезисте. Это потому, что в дальнейшем наращивание будет происходить в местах будущих дорожек.

Это тоже позитивная маска:

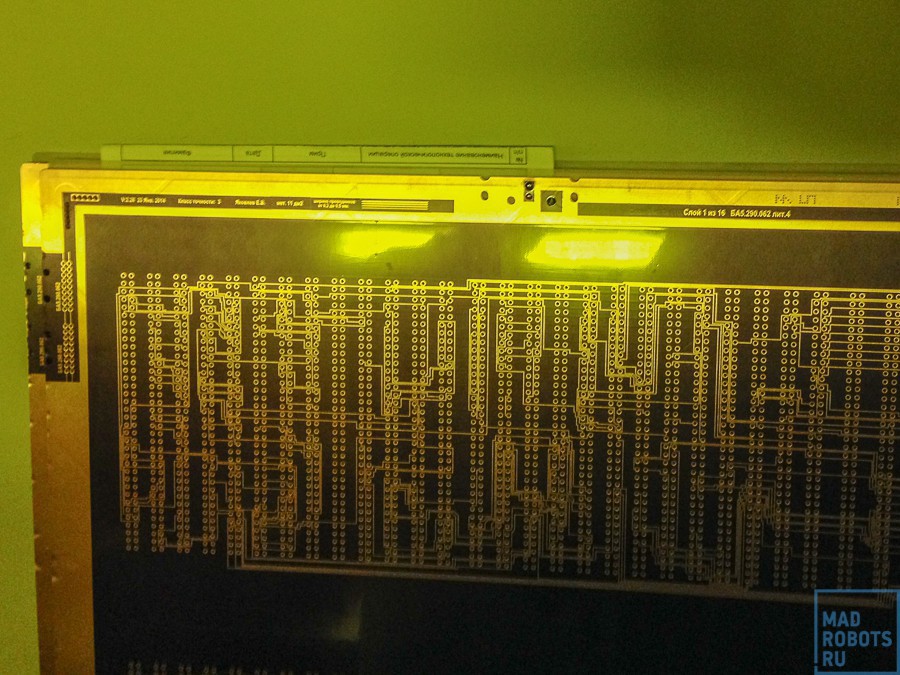

Все эти операции происходят при неактиничном освещении, спектр которого подобран таким образом, чтобы одновременно не оказывать влияния на фоторезист и давать максимальную освещенность для работы человека в данном помещении.

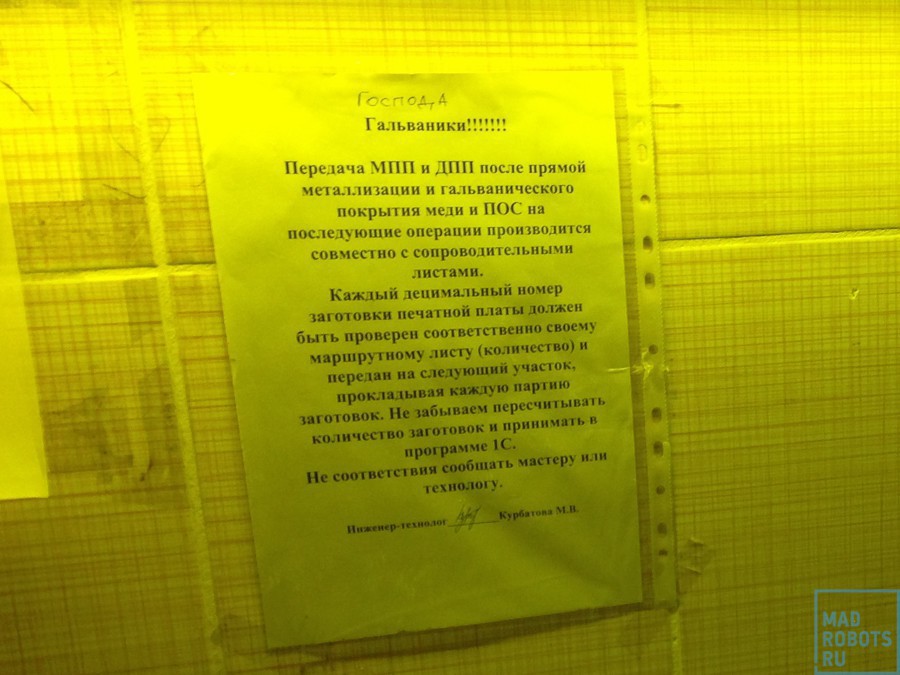

Люблю объявления, смысл которых я не понимаю:

Гальваническая металлизация

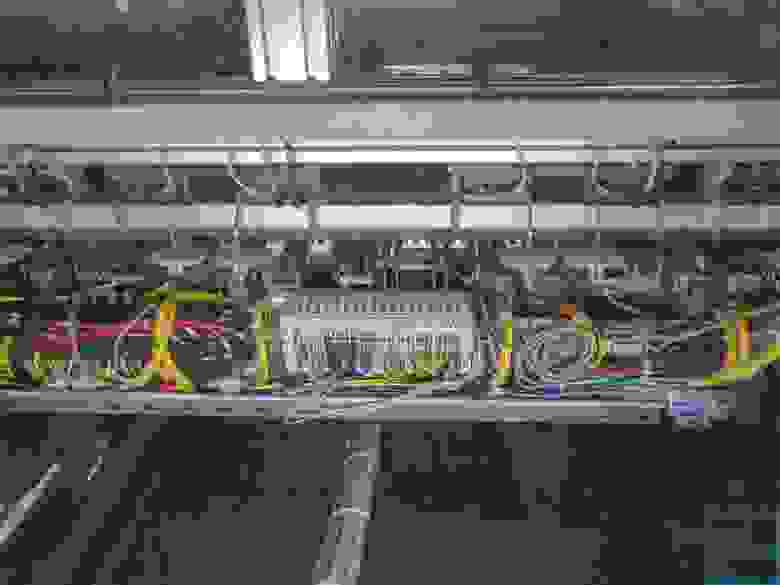

Теперь настал через ее величества — гальванической металлизации. На самом деле, ее уже проводили на прошлом этапе, когда наращивали тонкий слой химической меди. Но теперь слой будет наращён еще больше — с 3 микрон до 25. Это уже тот слой, который проводит основной ток в переходных отверстиях. Делается это вот в таких ваннах:

В которых циркулируют сложные составы электролитов:

А специальный робот, повинуясь заложенной программе, таскает платы из одной ванны в другую:

Один цикл меднения занимает 1 час 40 минут. В одной паллете могут обрабатываться 4 заготовки, но в ванне таких паллет может быть несколько.

Осаждение металлорезиста

Следующая операция представляет собой еще одну гальваническую металлизацию, только теперь осаждаемый материал не медь, а ПОС — припой свинец-олово. А само покрытие, по аналогии с фоторезистом называется металлорезистом. Платы устанавливаются в раму:

Эта рама проходит несколько уже знакомых нам гальванических ванн:

И покрывается белым слоем ПОС-а. На заднем плане видна другая плата, еще не обработанная:

Удаление фоторезиста, травление меди, удаление металлорезиста

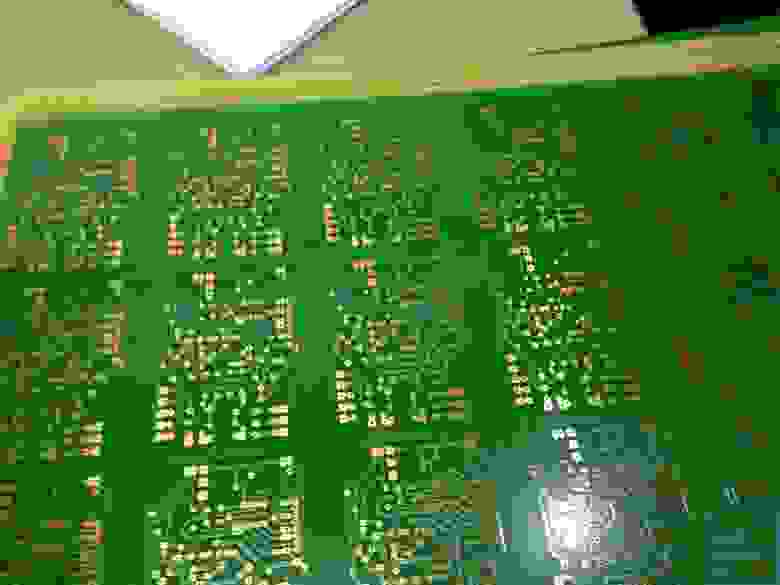

Теперь с плат смывается фоторезист, он выполнил свою функцию. Теперь на все еще медной плате остались дорожки, покрытые металлорезистом. На этой установке происходит травление в хитром растворе, который травит медь, но не трогает металлорезист. Насколько я запомнил, он состоит из углекислого аммония, хлористого аммония и гидрооксида аммония. После травления платы выглядят вот так:

Дорожки на плате — это «бутерброд» из нижнего слоя меди и верхнего слоя гальванического ПОС-а. Теперь, другим еще более хитрым раствором проводится другая операция — слой ПОС-а убирается, не затрагивая слой меди.

Правда, иногда ПОС не убирается, а оплавляется в специальных печах. Или плата проходит горячее лужение(HASL-процесс) — когда она опускается в большую ванну с припоем. Сначала она покрывается канифольным флюсом:

И устанавливается вот в такой автомат:

Он опускает плату в ванну с припоем и тут же вытаскивает ее обратно. Потоки воздуха сдувают лишний припой, оставляя лишь тонкий слой на плате. Плата получается вот такая:

Но на самом деле метод немного «варварский» и не очень действует на платы, особенно многослойные — при погружении в расплав припоя плата переносит температурный шок, что не очень хорошо действует на внутренние элементы многослойных плат и тонкие дорожки одно- и двухслойных.

Гораздо лучше покрывать иммерсионным золотом или серебром. Вот тут очень хорошая информация о иммерсионных покрытиях, если кому интересно.

Мы не побывали на участке иммерсионных покрытий, по банальной причине — он был закрыт, а за ключом было идти лень. А жаль.

Электротест

Дальше почти готовые платы отправляются на визуальный контроль и электротест. Электротест — это когда проверяются соединения всех контактных площадок между собой, нет ли где обрывов. Выглядит это очень забавно — станок держит плату и быстро-быстро тыкает в нее щупами. Видео этого процесса можно посмотреть у меня в инстаграме(кстати, подписаться можно там же). А в виде фото это выглядит вот так:

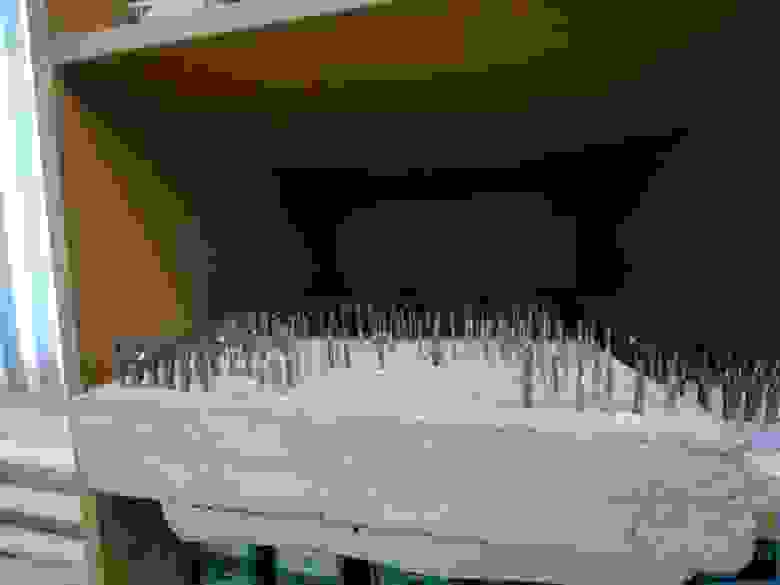

Та большая машина слева — и есть электротест. А вот и сами щупы ближе:

На видео, правда, была другая машинка — с 4 щупами, а тут их 16. Говорят, гораздо быстрее всех трех старых машинок с четырьмя щупами вместе взятых.

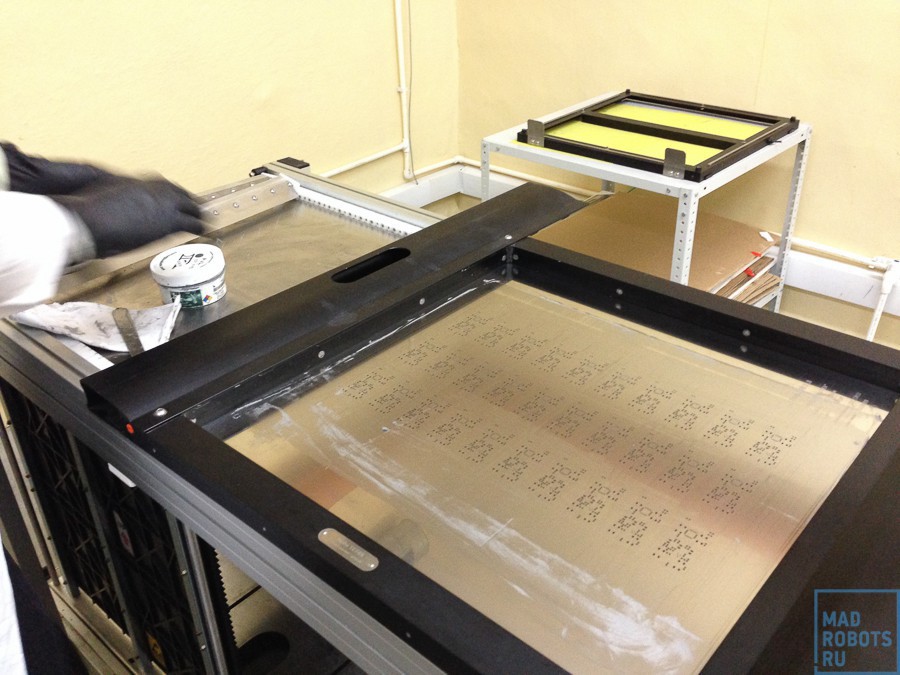

Нанесение паяльной маски и покрытие контактных площадок

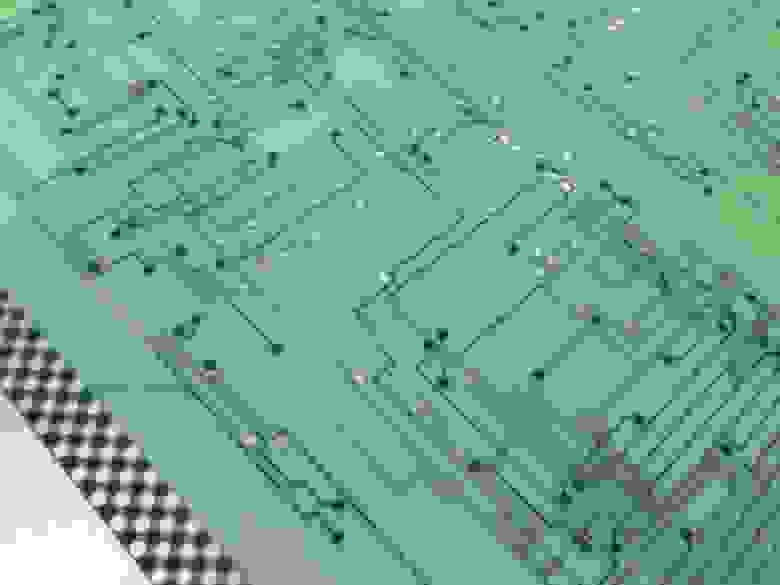

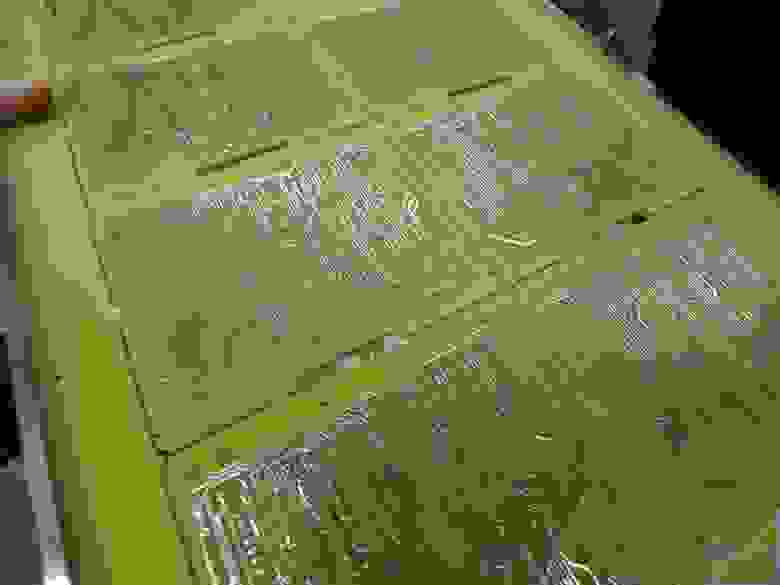

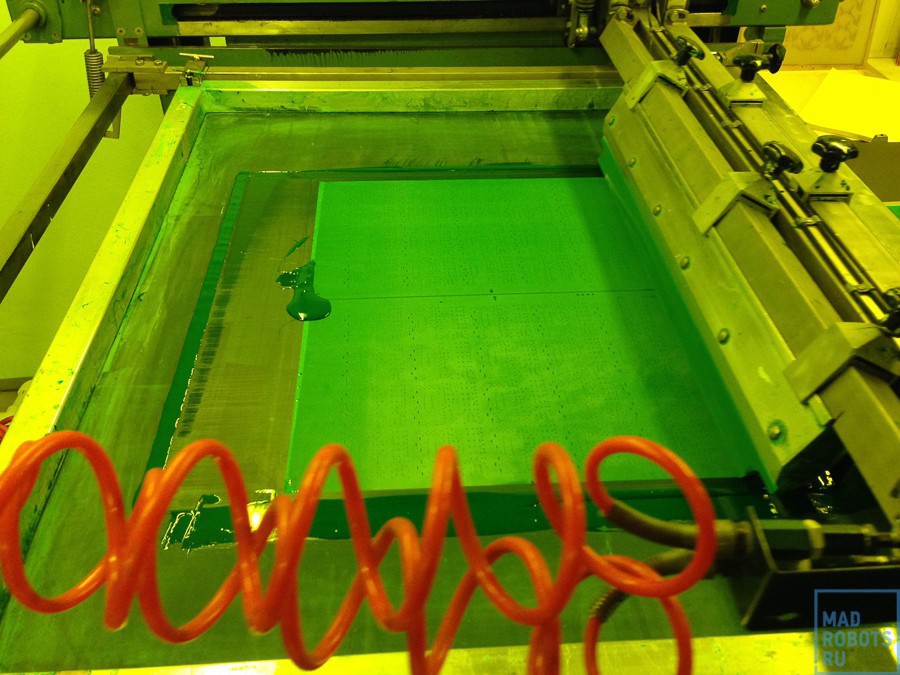

Следующий технологический процесс — нанесение паяльной маски. То самое зеленое(ну, чаще всего зеленое. А вообще оно бывает очень разных цветов) покрытие, которое мы видим на поверхности плат. Подготовленные платы:

Закладываются вот в такой автомат:

Который через тонкую сеточку размазывает полужидкую маску по поверхности платы:

Видео нанесения, кстати, тоже можно посмотреть в инстаграме(и подписаться тоже:)

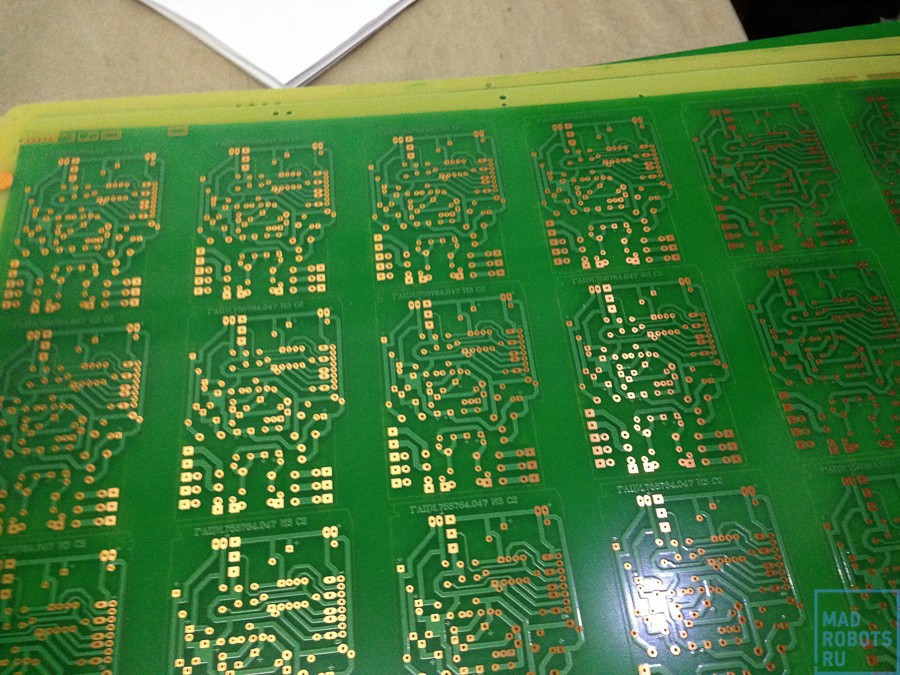

После этого, платы сушатся, пока маска перестанет липнуть, и экспонируются в той же желтой комнате, что мы видели выше. После этого, неэкспонированная маска смывается, обнажая контактные пятачки:

Потом их покрывают финишным покрытием — горячим лужением или иммерсионным нанесением:

И наносят маркировку — шелкографию. Это белые(чаще всего) буковки, которые показывают, где какой разъем и какой элемент тут стоит.

Она может наносится по двум технологиям. В первом случае все происходит так же, как и с паяльной маской, отличается лишь цвет состава. Она закрывает всю поверхность платы, потом экспонируется, и неотвержденные ультрафиолетом участки смываются. Во втором случает ее наносит специальный принтер, печатающий хитрым эпоксидным составом:

Это и дешевле, и гораздо быстрее. Военные, кстати, не жалуют этот принтер, и постоянно указывают в требованиях к своим платам, что маркировка наносится только фотополимером, что очень огорчает главного технолога.

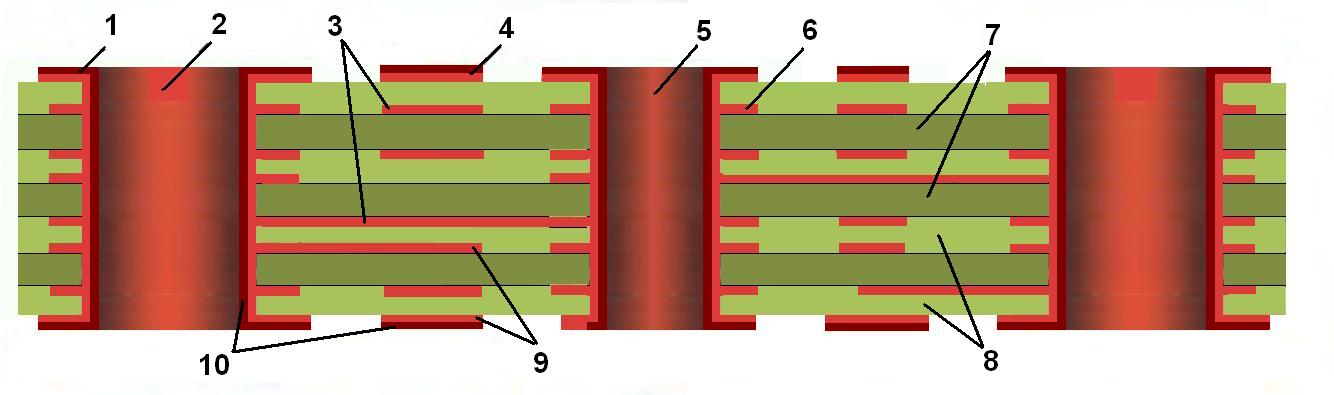

Изготовление многослойных печатных плат по методу металлизации сквозных отверстий:

Все, что я описал выше — касается только односторонних и двухсторонних печатных плат(на заводе их, кстати, никто так не называет, все говорят ОПП и ДПП). Многослойные платы(МПП) делаются на этом же оборудовании, но немного по другой технологии.

Изготовление ядер

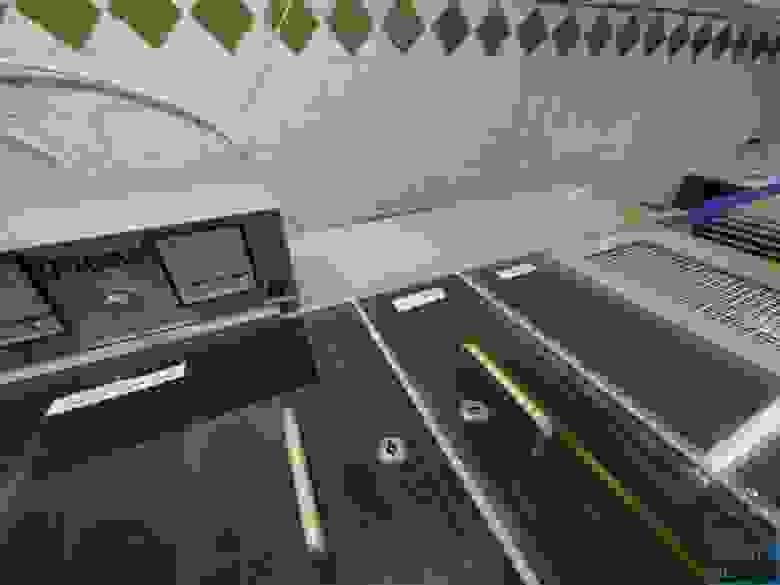

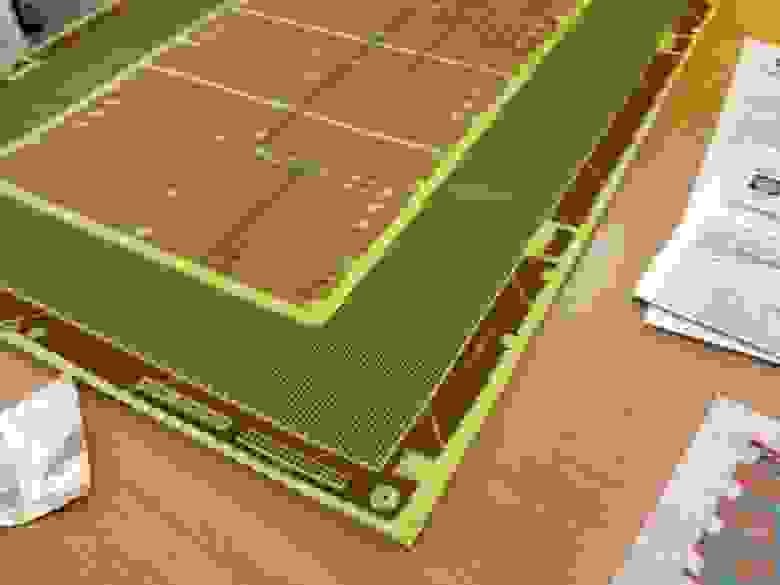

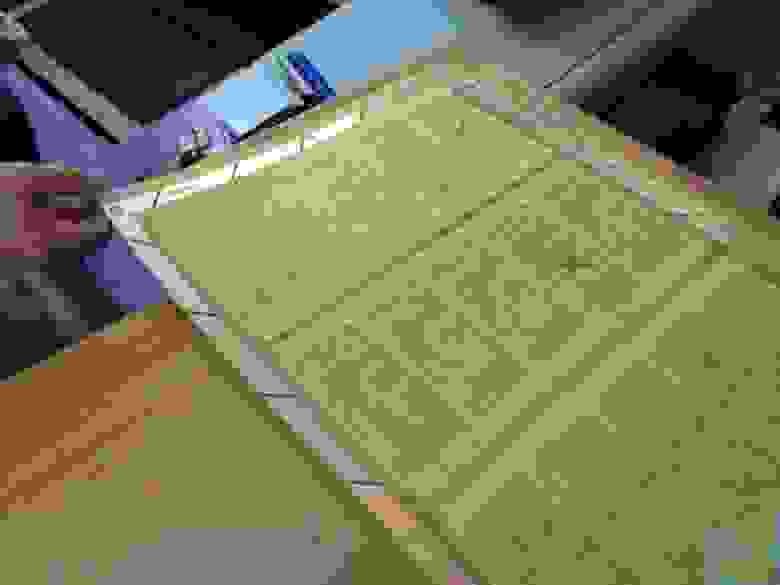

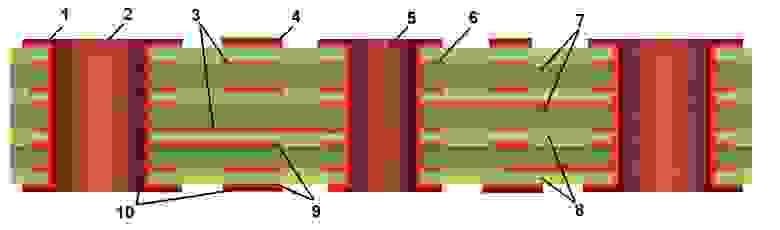

Ядро — это внутренний слой тонкого текстолита с медными проводниками на нем. Таких ядер в плате может быть от 1(плюс две стороны — трехслойная плата) до 20. Одно из ядер называется золотым — это означает, что оно используется в качестве реперного — того слоя, по которому выставляются все остальные. Ядра выглядят вот так:

Изготавливаются они точно так же, как и обычные платы, только толщина стеклотекстолита очень мала — обычно 0,5мм. Лист получается такой тонкий, то его можно изгибать, как плотную бумагу. На его поверхность наносится медная фольга, и дальше происходят все обычные стадии — нанесение, экспонирование фоторезиста и травление. Итогом этого являются вот такие листы:

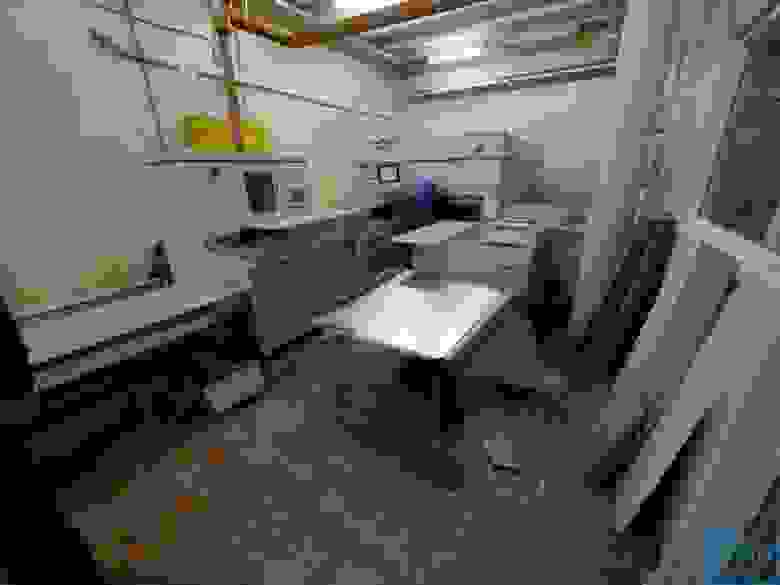

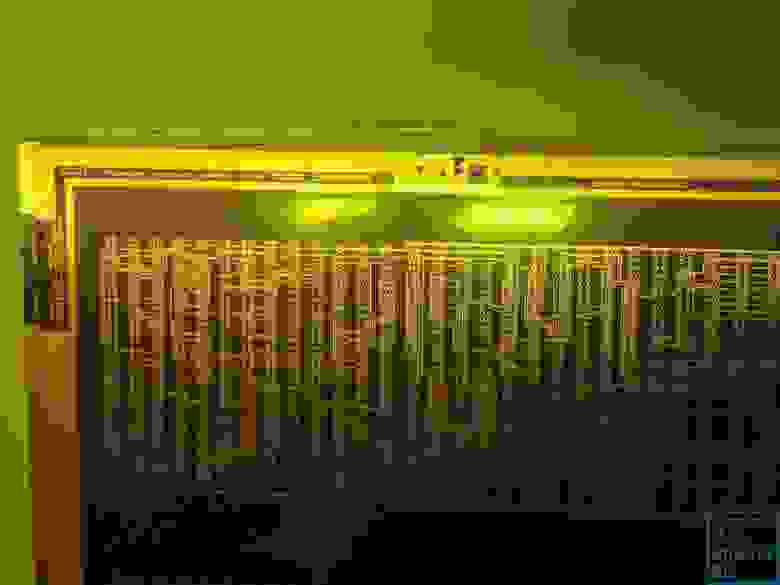

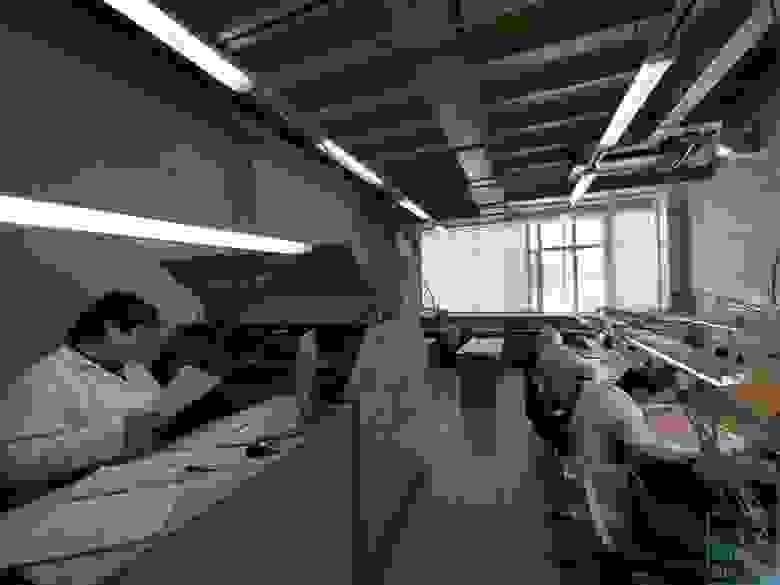

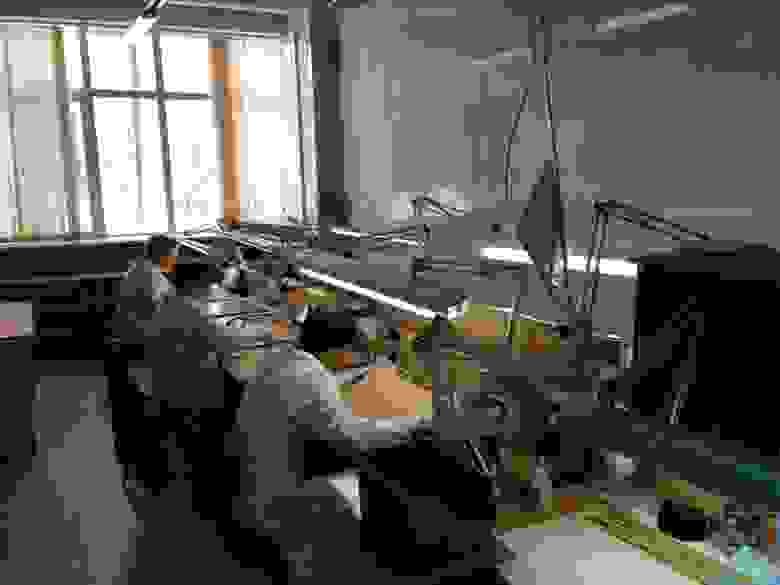

После изготовления дорожки проверяются на целостность на станке, который сравнивает рисунок платы на просвет с фотошаблоном. Кроме этого, существует еще и визуальный контроль. Причем реально визуальный — сидят люди и смотрят в заготовки:

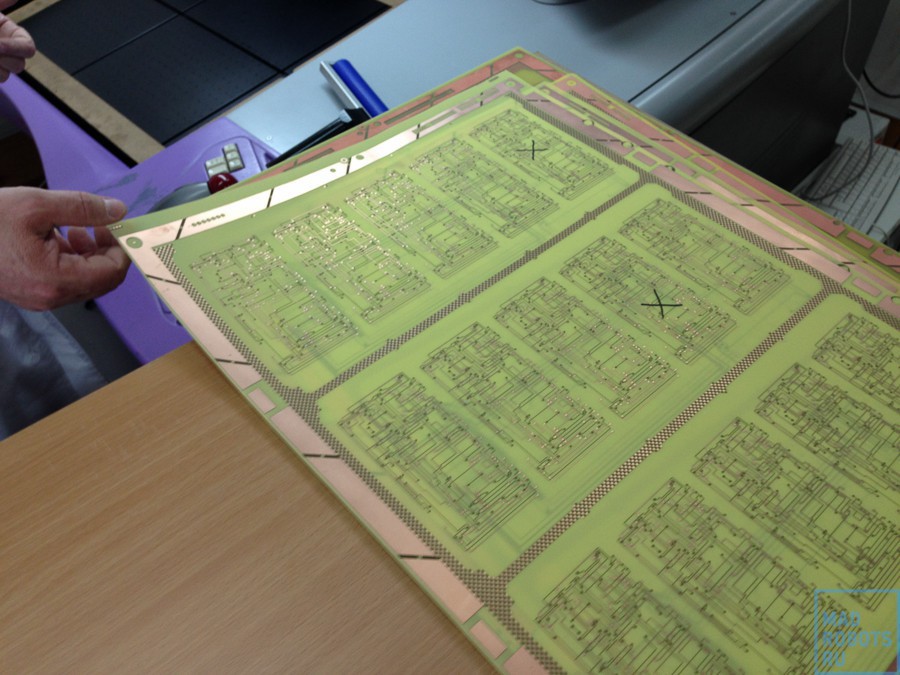

Иногда какая-то из стадий контроля выносит вердикт о плохом качестве одной из заготовок(черные крестики):

Этот лист плат, в которой случился дефект все равно изготовится полностью, но после нарезки бракованная плата пойдет в мусор. После того, как все слои изготовлены и проверены, наступает черед следующей технологической операции.

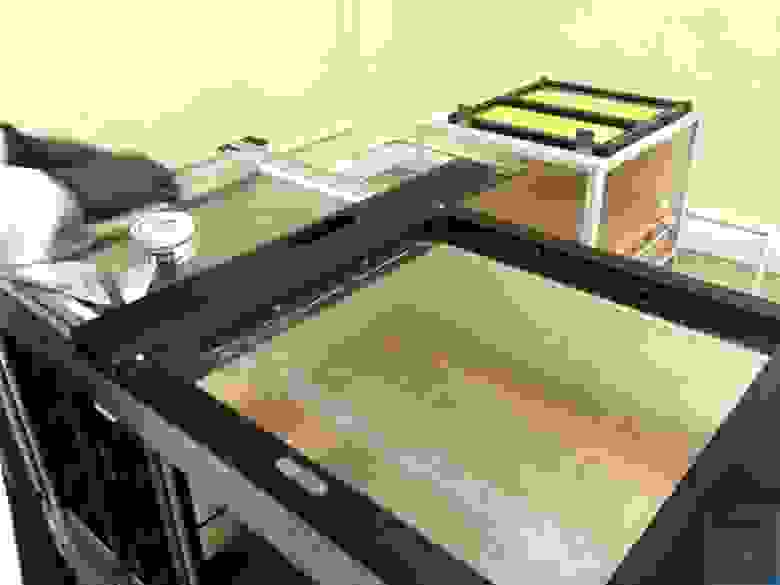

Сборка ядер в пакет и прессование

Это происходит в зале под названием «Участок прессования»:

Ядра для платы выкладываются вот в такую стопочку:

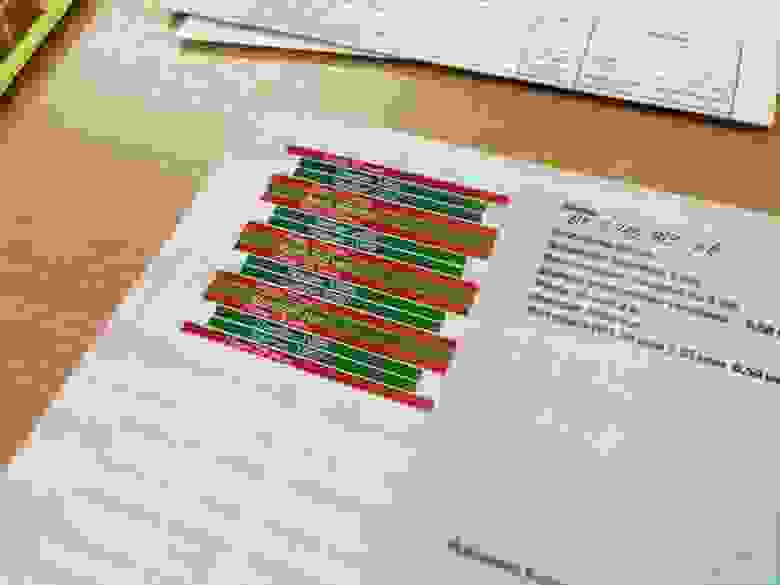

А рядом кладется карта расположения слоев:

После чего в дело вступает полуавтоматическая машина прессования плат. Полуавтоматичность ее заключается в том, что оператор должен по ее команде подавать ей ядра в определенном порядке.

Перекладывая их для изоляции и склеивания листами препрега:

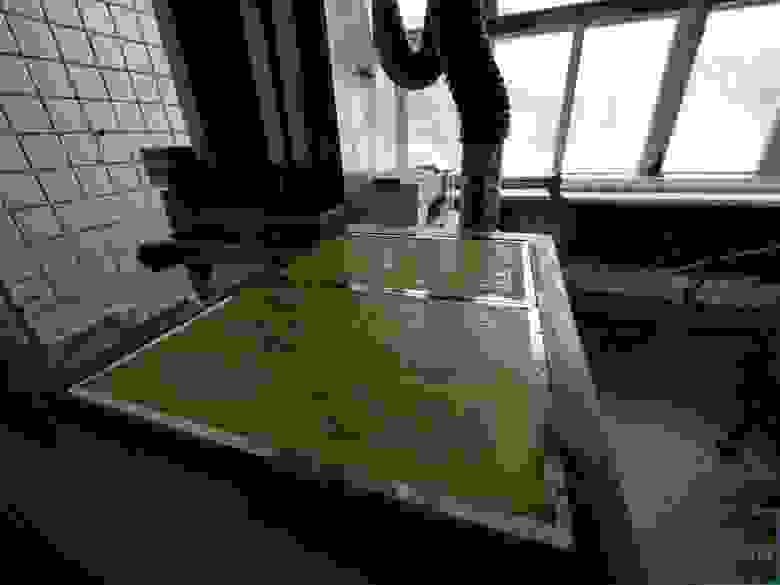

А дальше начинается магия. Автомат захватывает и переносит листы в рабочее поле:

А затем совмещает их по реперным отверстиям относительно золотого слоя.

Дальше заготовка поступает в горячий пресс, а после прогрева и полимеризации слоев — в холодный. После этого мы получаем такой же лист стеклотекстолита, который ничем не отличается от заготовок для двухслойных печатных плат. Но внутри у негодоброе сердце несколько ядер со сформированными дорожками, которые, правда, еще никак не связаны между собой и разделены изолирующими слоями полимеризированного препрега. Дальше процесс проходит те же стадии, что я уже описывал ранее. Правда, за небольшим различием.

Сверловка заготовок

При сборке пакета ОПП и ДПП для сверловки его не нужно центровать, и его можно собирать с некоторым допуском — все равно это первая технологическая операция, и все остальные будут ориентироваться на нее. А вот при сборке пакета многослойных печатных плат очень важно привязаться к внутренним слоям — при сверловке отверстие должно пройти насквозь все внутренние контакты ядер, соединив их в экстазе при металлизации. Поэтому пакет собирается вот на такой машинке:

Это рентгеновский сверлильный станок, который видит сквозь текстолит внутренние металлически реперные метки и по их расположению сверлит базовые отверстия, в которые вставляются крепежи для установки пакета в сверлильный станок.

Металлизация

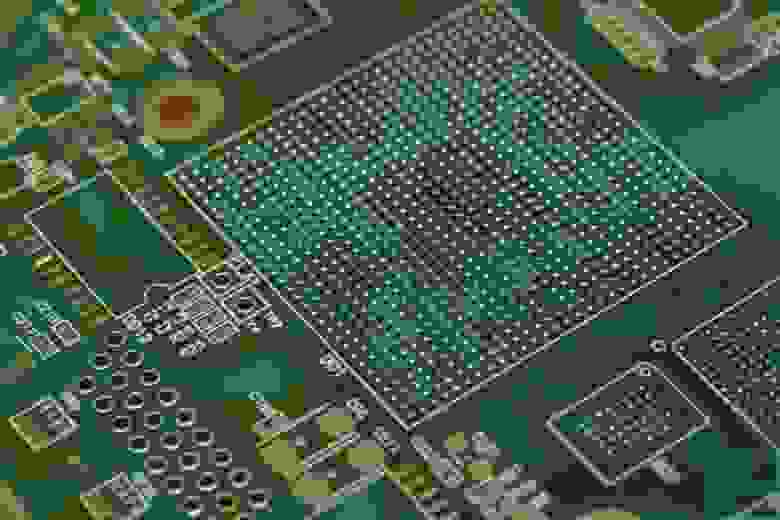

Дальше все просто — заготовки сверлятся, очищаются, активируются и металлизируются. Металлизация отверстия связывает между собой все медные пяточки внутри печатной платы:

Таким образом, завершая электронную схему внутренностей печатной платы.

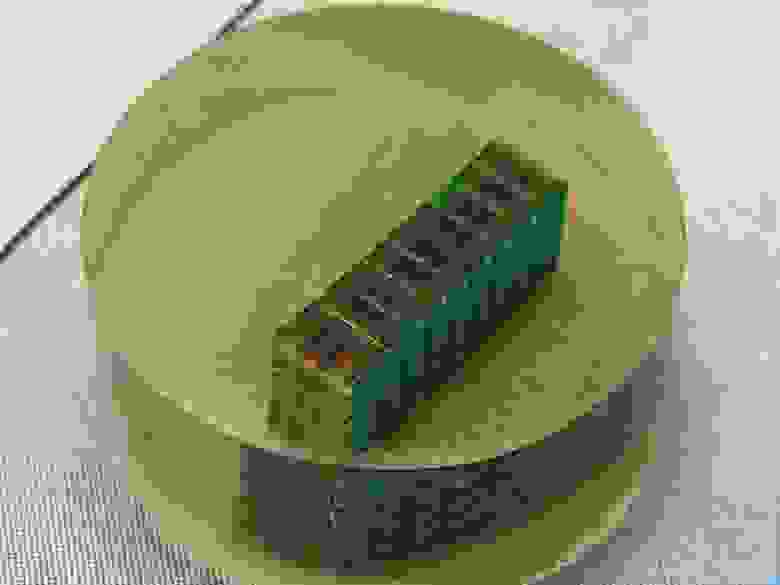

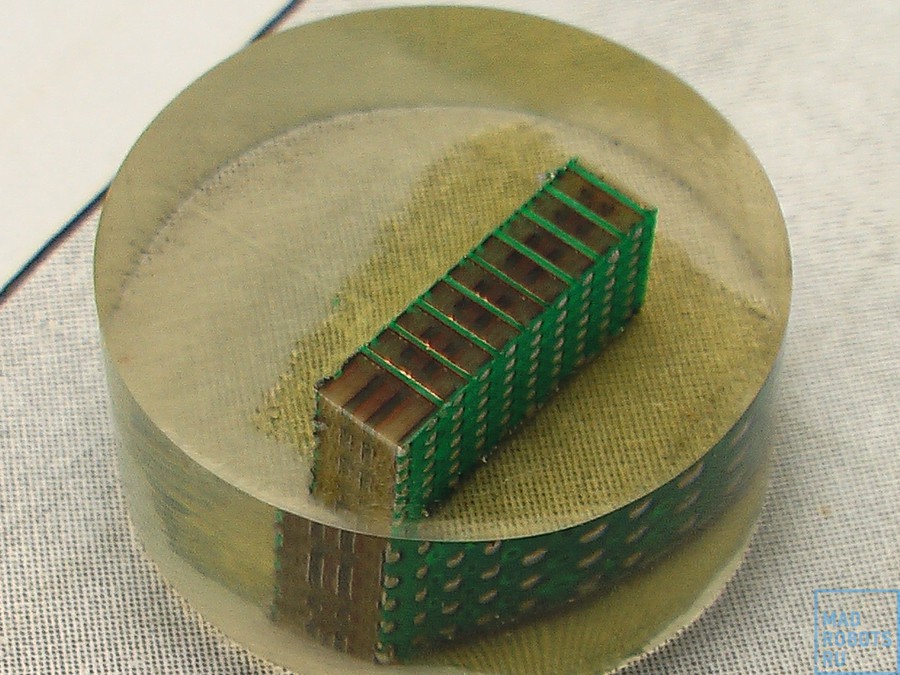

Проверка и шлифы

Дальше от каждой платы отрезается кусочек, который шлифуется и рассматривается в микроскоп, для того, чтобы удостовериться, что все отверстия получились нормально.

Эти кусочки называются шлифы — поперечно срезанные части печатной платы, которые позволяет оценить качество платы в целом и толщину медного слоя в центральных слоях и переходных отверстиях. В данном случае, под шлиф пускают не отдельную плату, а специально сделанные с краю платы весь набор диаметров переходных отверстий, которые используются в заказе. Шлиф, залитый в прозрачный пластик выглядит вот так:

Фрезеровка или скрайбирование

Далее платы, которые находятся на групповой заготовке необходимо разделить на несколько частей. Делается это либо на фрезерном станке:

Который фрезой вырезает нужный контур. Другой вариант — скрайбирование, это когда контур платы не вырезается, а надрезается круглым ножом. Это быстрее и дешевле, но позволяет делать только прямоугольные платы, без сложных контуров и внутренних вырезов. Вот скрайбированная плата:

А вот фрезерованная:

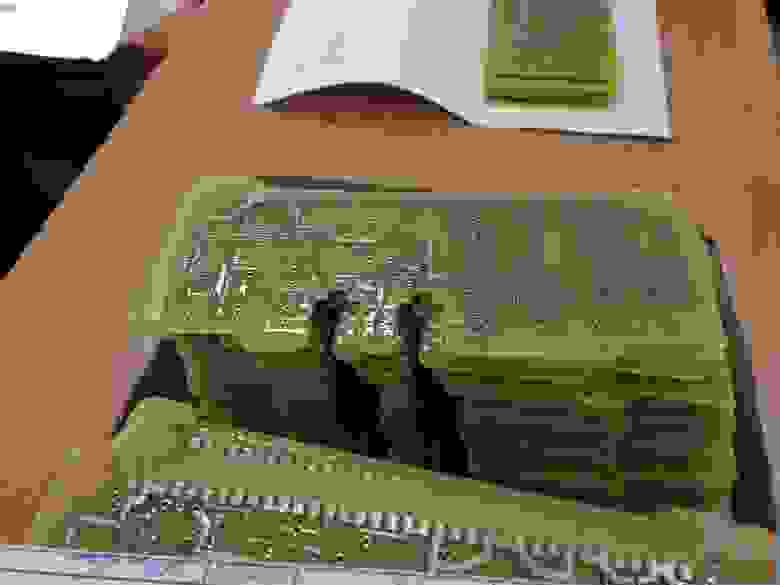

Если заказывалось только изготовление плат, то на этом все заканчивается — платы складывают в стопочку:

Оборачивается все тем же маршрутным листом:

И ждет отправки.

А если нужна сборка и запайка, то впереди есть еще кое-что интересное.

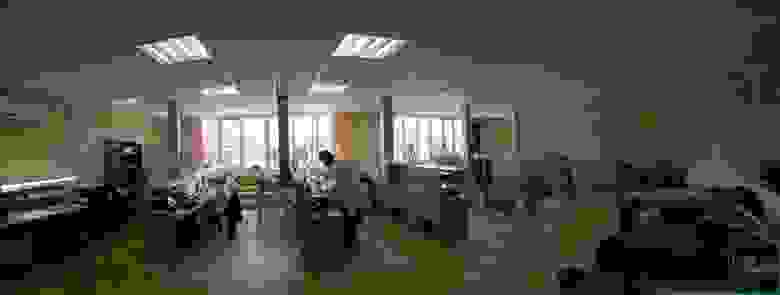

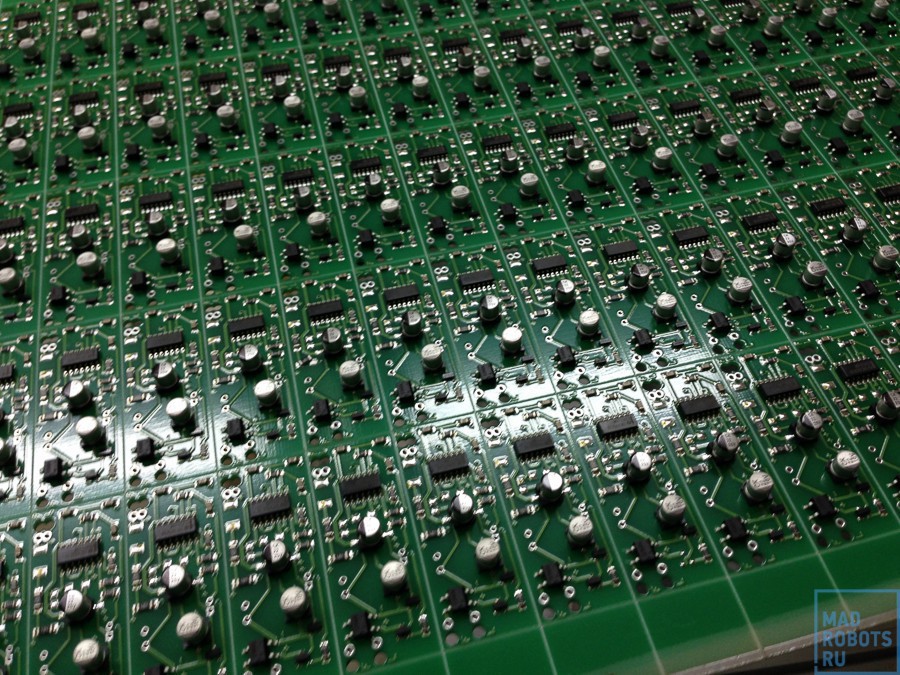

Сборка

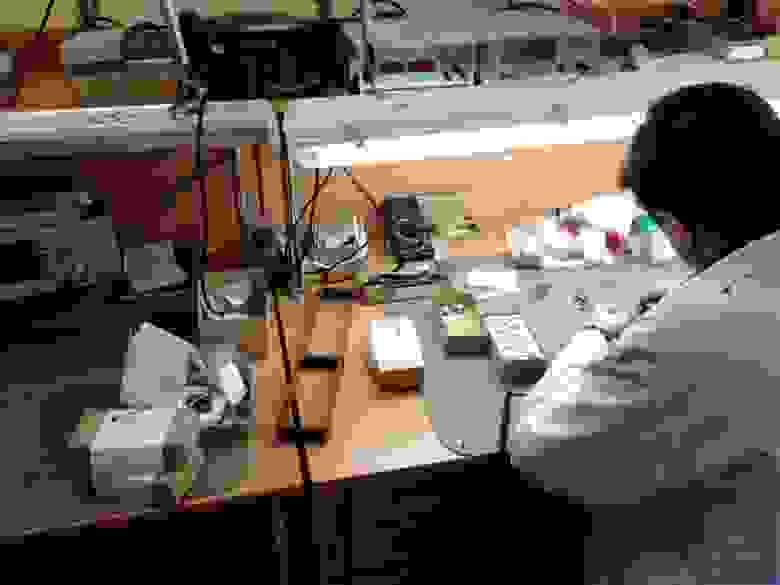

Дальше плата, если это необходимо поступает на участок сборки, где на нее напаиваются нужные компоненты. Если мы говорим о ручной сборке — то все понятно, сидят люди(кстати, в большинстве своем женщины, когда я к ним зашел, у меня уши в трубочку свернулись от песни из магнитофона «Боже, какой мужчина»):

И собирают, собирают:

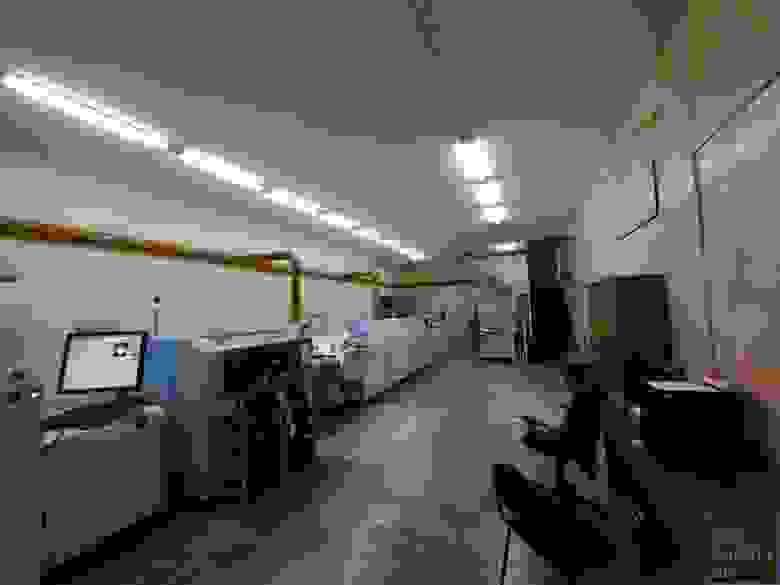

А вот если говорить о автоматической сборке, то там все гораздо интереснее. Происходит это вот на такой длинной 10-метровой установке, которая делает все — от нанесения паяльной пасты до пайки по термопрофилям.

Кстати, все серьёзно. Там заземлены даже коврики:

Как я говорил, начинается все с того, что на неразрезанный лист с печатными платами устанавливают вместе с металлическим шаблоном в начало станка. На шаблон густо намазывается паяльная паста, и ракельный нож проходя сверху оставляет точно отмерянные количества пасты в углублениях шаблона.

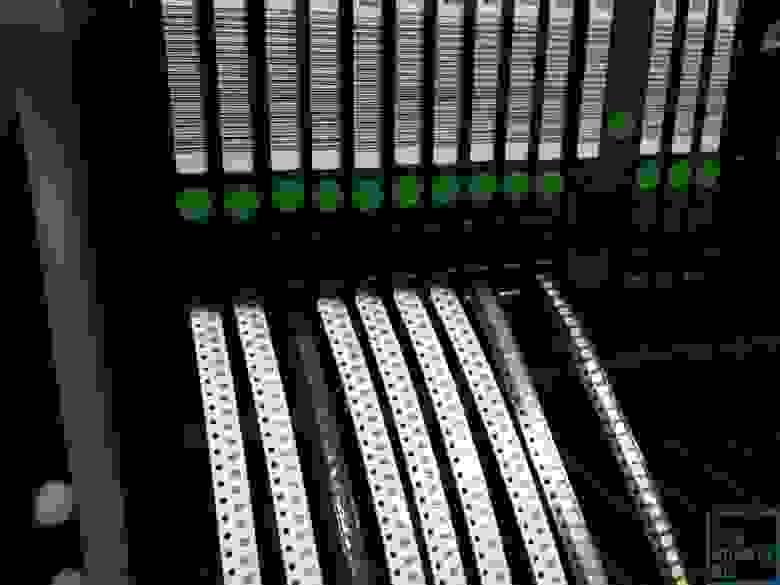

Шаблон поднимается, и паяльная паста оказывается в нужных местах на плате. Кассеты с компонентами устанавливаются в отсеки:

Каждый компонент заводится в соответствующую ему кассету:

Компьютеру, управляющему станком, говорится где какой компонент находится:

И он начинает расставлять компоненты на плате.

Выглядит это вот так(видео не мое). Можно смотреть вечно:

Аппарат установки компонентов называется Yamaha YS100 и способен устанавливать 25000 компонентов в час(на один тратится 0.14 секунды).

Дальше плата проходит горячую и холодные зоны печки(холодная — это значит «всего» 140°С, по сравнению с 300°С в горячей части). Побыв строго определенное время в каждой зоне со строго определенной температурой, паяльная паста плавится, образуя одно целое с ножками элементов и печатной платой:

Запаянный лист плат выглядит вот так:

Все. Плата разрезается, если нужно и упаковывается, чтобы вскоре уехать к заказчику:

Примеры

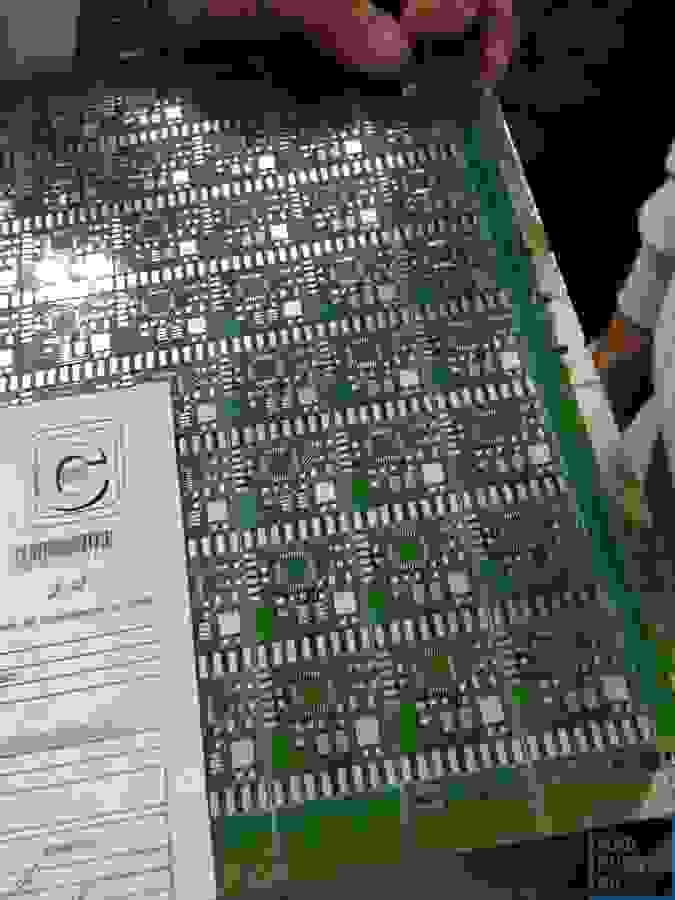

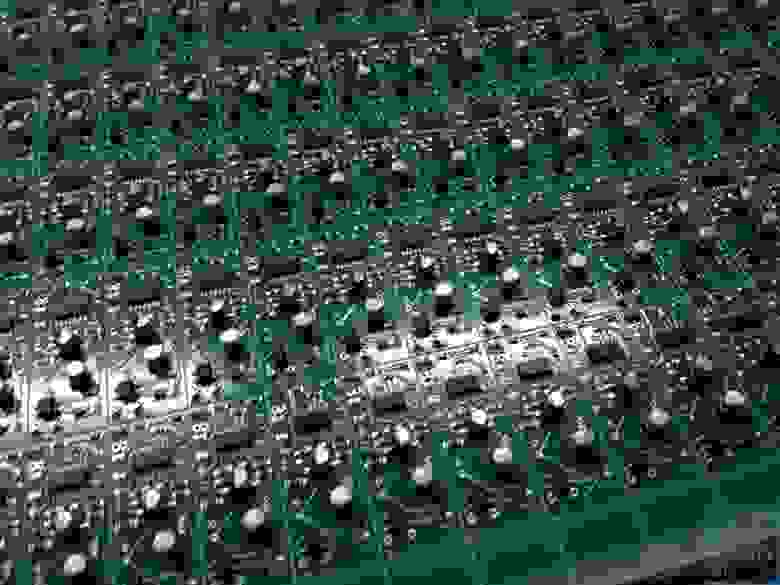

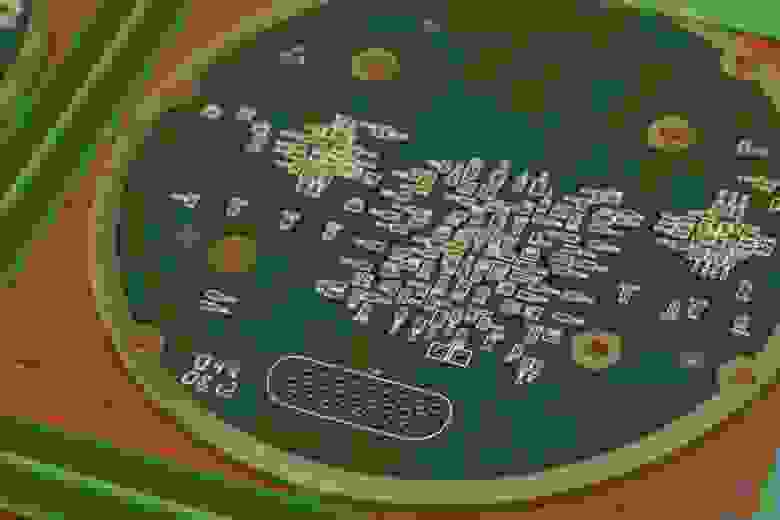

Напоследок, примеры того, что технотех может делать. Например, конструирование и изготовление многослойных плат(до 20 слоев), включая платы для BGA компонентов и HDI платы:

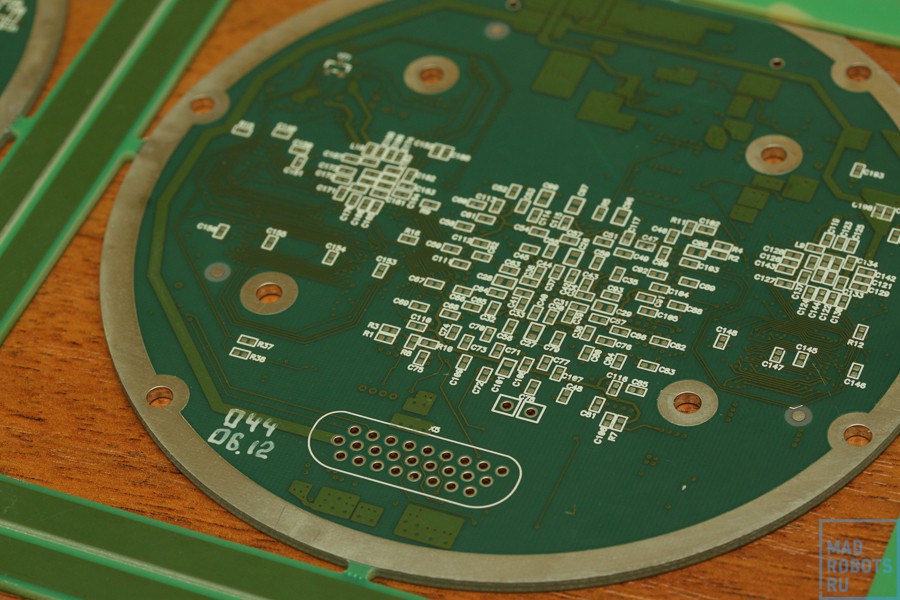

C со всеми «номерными» военными приемками(да, на каждой плате вручную ставится номер и дата изготовления — этого требуют военные):

Проектирование, изготовления и сборка плат практически любой сложности, из своих или из компонентов заказчика:

И ВЧ, СВЧ, платы с металлизированным торцом и металлическим основанием(фотографий этого я не сделал, к сожалению).

Конечно, они не конкурент резониту в плане быстрых прототипов плат, но если у вас от 5 штук, рекомендую запросить у них стоимость изготовления — они очень хотят работать с гражданскими заказами.

И все-таки, в России производство еще есть. Что бы там не говорили.

Напоследок можно отдышаться, поднять глаза на потолок и попытаться разобраться в хитросплетениях труб:

Что почитать?

Субтрактивный комбинированный позитивный метод в домашних условиях

ДПП в картинках

Несколько разных технологий изготовления ДПП и МПП

Производство в фотографиях(правда, без описания)

Итак, как же все-таки делают печатные платы для наших любимых гаджетов?

На заводе умеют делать платы от начала и до конца — проектирование платы по вашему ТЗ, изготовление стеклотекстолита, производство односторонних и двухсторонних печатных плат, производство многослойных печатных плат, маркировка, проверка, ручная и автоматическая сборка и пайка плат.

Для начала, я покажу, как делают двухсторонние платы. Их техпроцесс ничем не отличается от производства односторонних печатных плат, кроме того, что при изготовлении ОПП не производят операции на второй стороне.

О методах изготовления плат

Вообще, все методы изготовления печатных плат можно разделить на две большие категории: аддитивные(от латинского additio -прибавление) и субтрактивные (от латинского subtratio—отнимание). Примером субтрактивной технологии является всем известный ЛУТ(Лазерно-утюжная технология) и его вариации. В процессе создания печатной платы по этой технологии мы защищаем будущие дорожки на листе стеклотекстолита тонером от лазерного принтера, а затем стравливаем все ненужное в хлорном железе.В аддитивных методах проводящие дорожки, наоборот, наносятся на поверхность диэлектрика тем или иным способом.

Полуаддитивные методы(иногда их еще называют комбинированными. ) — нечто среднее между классическими аддитивными и субтрактивными. В процессе производства ПП по этому методу часть проводящего покрытия может стравливаться(иногда почти сразу после нанесения), но как правило это происходит быстрее/проще/дешевле, чем в субтрактивных методах. В большинстве случаев, это следствие того, что большая часть толщины дорожек наращивается гальваникой или химическими методами, а слой, который подвергается травлению — тонкий, и служит лишь в качестве проводящего покрытия для гальванического осаждения.

Я покажу именно комбинированный метод.

Изготовление двухслойных печатных плат по комбинированному позитивному методу(полуаддитивный метод)

Изготовление стеклотекстолита

Процесс начинается с изготовления фольгированного стеклотекстолита. Стеклотекстолит — это материал, состоящий из тонких листов стекловолокна(они похожи на плотную блестящую ткань), пропитанных эпоксидной смолой и спрессованных стопкой в лист. Сами полотна стекловолокна тоже не слишком просты — это плетеные(как обычная ткань в вашей рубашке) тонкие-тонкие нити обычного стекла. Они настолько тонкие, что могут легко гнуться в любых направлениях. Выглядит это примерно вот так:

Увидеть ориентацию волокон можно на многострадальной картинке из википедии:

В центре платы, светлые участки — это волокна идут перпендикулярно срезу, участки чуть темнее — параллельно.

Или например на микрофотографии tiberius, насколько я помню из этой статьи:

Итак, начнем.

Стекловолоконное полотно поступает на производство вот в таких бобинах:

Оно уже пропитано частично отвержденной эпоксидной смолой — такой материал называется препрегом, от английского pre-impregnated — предварительно пропитанный. Так как смола уже частично отверждена, она уже не такая липкая, как в жидком состоянии — листы можно брать руками, совсем не опасаясь испачкаться в смоле. Смола станет жидкой только при нагреве фольги, и то лишь на несколько минут, прежде чем застыть окончательно.

Нужное количество слоев вместе с медной фольгой собирается вот на этом аппарате:

А вот сам рулон фольги.

Далее полотно нарезается на части и поступает в пресс высотой в два человеческих роста:

На фото Владимир Потапенко, начальник производства.

Интересно реализована технология нагрева во время прессования: нагреваются не части пресса, а сама фольга. На обе стороны листа подается ток, который за счет сопротивления фольги нагревает лист будущего стеклотекстолита. Прессование происходит при сильно пониженном давлении, для исключения появления воздушных пузырей внутри текстолита

При прессовании, за счет нагрева и давления, смола размягчается, заполняет пустоты и после полимеризации получается единый лист.

Вот такой:

Он нарезается на заготовки для плат специальным станком:

Технотех использует два вида заготовок: 305х450 — маленькая групповая заготовка, 457х610 — большая заготовка

После этого к каждому комплекту заготовок распечатывается маршрутная карта, и путешествие начинается…

Маршрутная карта — это вот такая бумажка с перечнем операций, информацией о плате и штрих-кодом. Для контроля выполнения операций используется 1С 8, в которую внесена вся информация о заказах, о техпроцессе и так далее. После выполнения очередного этапа производства сканируется штрихкод на маршрутном листе и заносится в базу.

Сверловка заготовок

Первый этап производства однослойных и двухслойных печатных плат — сверление отверстий. С многослойными платами все сложнее, и я расскажу об этом позже. Заготовки с маршрутными листами поступают на участок сверловки:

Из заготовок собирается пакет для сверловки. Он состоит из подложки(материал типа фанеры), от одной до трех одинаковых заготовок печатных плат и алюминиевой фольги. Фольга нужна для определения касания сверла поверхности заготовки — так станок определяет поломку сверла. Еще при каждом захвате сверла он контролирует его длину и заточку лазером.

После сборки пакета он закладывается вот в этот станок:

Он такой длинный, что мне пришлось сшивать эту фотку из нескольких кадров. Это швейцарский станок фирмы Posalux, точной модели, к сожалению не знаю. По характеристикам он близок вот к этому. Он ест

Программа разрабатывается отдельно, и подгружается по сети. Все что надо сделать оператору — отсканировать штрихкод партии и заложить пакет из заготовок внутрь. Емкость инструментального магазина: 6000 сверл или фрез.

Рядом стоит большой шкаф со сверлами, но оператору нет необходимости контролировать заточку каждого сверла и менять его — станок все время знает степень износа сверл — записывает себе в память сколько отверстий было просверлено каждым сверлом. При исчерпании ресурса сам меняет сверло на новое, старые сверла останется выгрузить из контейнера и отправить на повторную заточку.

Вот так выглядят внутренности станка:

После сверловки в маршрутном листе и базе делается отметка, а плата отправляется

Очистка, активация заготовок и химическое меднение.

Хоть станок и пользуется своими «пылесосом» во время и после сверловки, поверхность платы и отверстий все равно надо очистить от загрязнений и подготовить к следующей технологической операции. Для начала, плата просто очищается в моющем растворе механическими абразивами

Надписи, слева направо: «Камера зачистки щетками верх/низ», «Камера промывки», «Нейтральная зона».

Плата становится чистой и блестящей:

После этого в похожей установке проводится процесс активации поверхности.

После этого, последовательно проходя несколько ванн в еще одной похожей установке заготовка обзаводится тонким(меньше микрона) слоем меди в отверстиях.

Дальше этот слой гальваникой наращивается до 3-5 микрон — это улучшает стойкость слоя к окислению и повреждениям.

Нанесение и экспонирование фоторезиста, удаление незасвеченных участков.

Дальше плата отправляется в участок нанесения фоторезиста. Нас туда не пустили, потому что он закрыт, и вообще, там чистая комната, поэтому ограничимся фотографиями через стекло. Нечто подобное я видел в Half-Life(я про трубы, спускающиеся с потолка):

Собственно вот зеленая пленка на барабане — это и есть фоторезист.

Далее, слева направо(на первой фотографии): две установки нанесения фоторезиста, дальше автоматическая и ручная рамы для засветки по заранее подготовленным фотошаблонам. В автоматической раме присутствует контроль, который учитывает допуск по совмещению с реперными точками и отверстиями. В ручной рамке маска и плата совмещаются руками. На этих же рамах экспонируется шелкография и паяльная маска. Дальше — установка проявки и отмывки плат, но так как мы туда не попали, фотографий этой части у меня нет. Но там ничего интересного — примерно такой же конвейер как в «активации», где заготовка проходит последовательно несколько ванн с разными растворами.

А на переднем плане — огромный принтер, который эти самые фотошаблоны печатает:

Вот плата с нанесенным, экспонированным и проявленным:

Обратите внимание, фоторезист нанесен на места, на которых в дальнейшем не будет меди — маска негативная, а не позитивная, как в в ЛУТ-е или домашнем фоторезисте. Это потому, что в дальнейшем наращивание будет происходить в местах будущих дорожек.

Это тоже позитивная маска:

Все эти операции происходят при неактиничном освещении, спектр которого подобран таким образом, чтобы одновременно не оказывать влияния на фоторезист и давать максимальную освещенность для работы человека в данном помещении.

Люблю объявления, смысл которых я не понимаю:

Гальваническая металлизация

Теперь настал через ее величества — гальванической металлизации. На самом деле, ее уже проводили на прошлом этапе, когда наращивали тонкий слой химической меди. Но теперь слой будет наращён еще больше — с 3 микрон до 25. Это уже тот слой, который проводит основной ток в переходных отверстиях. Делается это вот в таких ваннах:

В которых циркулируют сложные составы электролитов:

А специальный робот, повинуясь заложенной программе, таскает платы из одной ванны в другую:

Один цикл меднения занимает 1 час 40 минут. В одной паллете могут обрабатываться 4 заготовки, но в ванне таких паллет может быть несколько.

Осаждение металлорезиста

Следующая операция представляет собой еще одну гальваническую металлизацию, только теперь осаждаемый материал не медь, а ПОС — припой свинец-олово. А само покрытие, по аналогии с фоторезистом называется металлорезистом. Платы устанавливаются в раму:

Эта рама проходит несколько уже знакомых нам гальванических ванн:

И покрывается белым слоем ПОС-а. На заднем плане видна другая плата, еще не обработанная:

Удаление фоторезиста, травление меди, удаление металлорезиста

Теперь с плат смывается фоторезист, он выполнил свою функцию. Теперь на все еще медной плате остались дорожки, покрытые металлорезистом. На этой установке происходит травление в хитром растворе, который травит медь, но не трогает металлорезист. Насколько я запомнил, он состоит из углекислого аммония, хлористого аммония и гидрооксида аммония. После травления платы выглядят вот так:

Дорожки на плате — это «бутерброд» из нижнего слоя меди и верхнего слоя гальванического ПОС-а. Теперь, другим еще более хитрым раствором проводится другая операция — слой ПОС-а убирается, не затрагивая слой меди.

Правда, иногда ПОС не убирается, а оплавляется в специальных печах. Или плата проходит горячее лужение(HASL-процесс) — когда она опускается в большую ванну с припоем. Сначала она покрывается канифольным флюсом:

И устанавливается вот в такой автомат:

Он опускает плату в ванну с припоем и тут же вытаскивает ее обратно. Потоки воздуха сдувают лишний припой, оставляя лишь тонкий слой на плате. Плата получается вот такая:

Но на самом деле метод немного «варварский» и не очень действует на платы, особенно многослойные — при погружении в расплав припоя плата переносит температурный шок, что не очень хорошо действует на внутренние элементы многослойных плат и тонкие дорожки одно- и двухслойных.

Гораздо лучше покрывать иммерсионным золотом или серебром. Вот тут очень хорошая информация о иммерсионных покрытиях, если кому интересно.

Мы не побывали на участке иммерсионных покрытий, по банальной причине — он был закрыт, а за ключом было идти лень. А жаль.

Электротест

Дальше почти готовые платы отправляются на визуальный контроль и электротест. Электротест — это когда проверяются соединения всех контактных площадок между собой, нет ли где обрывов. Выглядит это очень забавно — станок держит плату и быстро-быстро тыкает в нее щупами. Видео этого процесса можно посмотреть у меня в инстаграме(кстати, подписаться можно там же). А в виде фото это выглядит вот так:

Та большая машина слева — и есть электротест. А вот и сами щупы ближе:

На видео, правда, была другая машинка — с 4 щупами, а тут их 16. Говорят, гораздо быстрее всех трех старых машинок с четырьмя щупами вместе взятых.

Нанесение паяльной маски и покрытие контактных площадок

Следующий технологический процесс — нанесение паяльной маски. То самое зеленое(ну, чаще всего зеленое. А вообще оно бывает очень разных цветов) покрытие, которое мы видим на поверхности плат. Подготовленные платы:

Закладываются вот в такой автомат:

Который через тонкую сеточку размазывает полужидкую маску по поверхности платы:

Видео нанесения, кстати, тоже можно посмотреть в инстаграме(и подписаться тоже:)

После этого, платы сушатся, пока маска перестанет липнуть, и экспонируются в той же желтой комнате, что мы видели выше. После этого, неэкспонированная маска смывается, обнажая контактные пятачки:

Потом их покрывают финишным покрытием — горячим лужением или иммерсионным нанесением:

И наносят маркировку — шелкографию. Это белые(чаще всего) буковки, которые показывают, где какой разъем и какой элемент тут стоит.

Она может наносится по двум технологиям. В первом случае все происходит так же, как и с паяльной маской, отличается лишь цвет состава. Она закрывает всю поверхность платы, потом экспонируется, и неотвержденные ультрафиолетом участки смываются. Во втором случает ее наносит специальный принтер, печатающий хитрым эпоксидным составом:

Это и дешевле, и гораздо быстрее. Военные, кстати, не жалуют этот принтер, и постоянно указывают в требованиях к своим платам, что маркировка наносится только фотополимером, что очень огорчает главного технолога.

Изготовление многослойных печатных плат по методу металлизации сквозных отверстий:

Все, что я описал выше — касается только односторонних и двухсторонних печатных плат(на заводе их, кстати, никто так не называет, все говорят ОПП и ДПП). Многослойные платы(МПП) делаются на этом же оборудовании, но немного по другой технологии.Изготовление ядер

Ядро — это внутренний слой тонкого текстолита с медными проводниками на нем. Таких ядер в плате может быть от 1(плюс две стороны — трехслойная плата) до 20. Одно из ядер называется золотым — это означает, что оно используется в качестве реперного — того слоя, по которому выставляются все остальные. Ядра выглядят вот так:

Изготавливаются они точно так же, как и обычные платы, только толщина стеклотекстолита очень мала — обычно 0,5мм. Лист получается такой тонкий, то его можно изгибать, как плотную бумагу. На его поверхность наносится медная фольга, и дальше происходят все обычные стадии — нанесение, экспонирование фоторезиста и травление. Итогом этого являются вот такие листы:

После изготовления дорожки проверяются на целостность на станке, который сравнивает рисунок платы на просвет с фотошаблоном. Кроме этого, существует еще и визуальный контроль. Причем реально визуальный — сидят люди и смотрят в заготовки:

Иногда какая-то из стадий контроля выносит вердикт о плохом качестве одной из заготовок(черные крестики):

Этот лист плат, в которой случился дефект все равно изготовится полностью, но после нарезки бракованная плата пойдет в мусор. После того, как все слои изготовлены и проверены, наступает черед следующей технологической операции.

Сборка ядер в пакет и прессование

Это происходит в зале под названием «Участок прессования»:

Ядра для платы выкладываются вот в такую стопочку:

А рядом кладется карта расположения слоев:

После чего в дело вступает полуавтоматическая машина прессования плат. Полуавтоматичность ее заключается в том, что оператор должен по ее команде подавать ей ядра в определенном порядке.

Перекладывая их для изоляции и склеивания листами препрега:

А дальше начинается магия. Автомат захватывает и переносит листы в рабочее поле:

А затем совмещает их по реперным отверстиям относительно золотого слоя.

Дальше заготовка поступает в горячий пресс, а после прогрева и полимеризации слоев — в холодный. После этого мы получаем такой же лист стеклотекстолита, который ничем не отличается от заготовок для двухслойных печатных плат. Но внутри у него

Сверловка заготовок

При сборке пакета ОПП и ДПП для сверловки его не нужно центровать, и его можно собирать с некоторым допуском — все равно это первая технологическая операция, и все остальные будут ориентироваться на нее. А вот при сборке пакета многослойных печатных плат очень важно привязаться к внутренним слоям — при сверловке отверстие должно пройти насквозь все внутренние контакты ядер, соединив их

Это рентгеновский сверлильный станок, который видит сквозь текстолит внутренние металлически реперные метки и по их расположению сверлит базовые отверстия, в которые вставляются крепежи для установки пакета в сверлильный станок.

Металлизация

Дальше все просто — заготовки сверлятся, очищаются, активируются и металлизируются. Металлизация отверстия связывает между собой все медные пяточки внутри печатной платы:

Таким образом, завершая электронную схему внутренностей печатной платы.

Проверка и шлифы

Дальше от каждой платы отрезается кусочек, который шлифуется и рассматривается в микроскоп, для того, чтобы удостовериться, что все отверстия получились нормально.

Эти кусочки называются шлифы — поперечно срезанные части печатной платы, которые позволяет оценить качество платы в целом и толщину медного слоя в центральных слоях и переходных отверстиях. В данном случае, под шлиф пускают не отдельную плату, а специально сделанные с краю платы весь набор диаметров переходных отверстий, которые используются в заказе. Шлиф, залитый в прозрачный пластик выглядит вот так:

Фрезеровка или скрайбирование

Далее платы, которые находятся на групповой заготовке необходимо разделить на несколько частей. Делается это либо на фрезерном станке:

Который фрезой вырезает нужный контур. Другой вариант — скрайбирование, это когда контур платы не вырезается, а надрезается круглым ножом. Это быстрее и дешевле, но позволяет делать только прямоугольные платы, без сложных контуров и внутренних вырезов. Вот скрайбированная плата:

А вот фрезерованная:

Если заказывалось только изготовление плат, то на этом все заканчивается — платы складывают в стопочку:

Оборачивается все тем же маршрутным листом:

И ждет отправки.

А если нужна сборка и запайка, то впереди есть еще кое-что интересное.

Сборка

Дальше плата, если это необходимо поступает на участок сборки, где на нее напаиваются нужные компоненты. Если мы говорим о ручной сборке — то все понятно, сидят люди(кстати, в большинстве своем женщины, когда я к ним зашел, у меня уши в трубочку свернулись от песни из магнитофона «Боже, какой мужчина»):

И собирают, собирают:

А вот если говорить о автоматической сборке, то там все гораздо интереснее. Происходит это вот на такой длинной 10-метровой установке, которая делает все — от нанесения паяльной пасты до пайки по термопрофилям.

Кстати, все серьёзно. Там заземлены даже коврики:

Как я говорил, начинается все с того, что на неразрезанный лист с печатными платами устанавливают вместе с металлическим шаблоном в начало станка. На шаблон густо намазывается паяльная паста, и ракельный нож проходя сверху оставляет точно отмерянные количества пасты в углублениях шаблона.

Шаблон поднимается, и паяльная паста оказывается в нужных местах на плате. Кассеты с компонентами устанавливаются в отсеки:

Каждый компонент заводится в соответствующую ему кассету:

Компьютеру, управляющему станком, говорится где какой компонент находится:

И он начинает расставлять компоненты на плате.

Выглядит это вот так(видео не мое). Можно смотреть вечно:

Аппарат установки компонентов называется Yamaha YS100 и способен устанавливать 25000 компонентов в час(на один тратится 0.14 секунды).

Дальше плата проходит горячую и холодные зоны печки(холодная — это значит «всего» 140°С, по сравнению с 300°С в горячей части). Побыв строго определенное время в каждой зоне со строго определенной температурой, паяльная паста плавится, образуя одно целое с ножками элементов и печатной платой:

Запаянный лист плат выглядит вот так:

Все. Плата разрезается, если нужно и упаковывается, чтобы вскоре уехать к заказчику:

Примеры

Напоследок, примеры того, что технотех может делать. Например, конструирование и изготовление многослойных плат(до 20 слоев), включая платы для BGA компонентов и HDI платы:

C со всеми «номерными» военными приемками(да, на каждой плате вручную ставится номер и дата изготовления — этого требуют военные):

Проектирование, изготовления и сборка плат практически любой сложности, из своих или из компонентов заказчика:

И ВЧ, СВЧ, платы с металлизированным торцом и металлическим основанием(фотографий этого я не сделал, к сожалению).

Конечно, они не конкурент резониту в плане быстрых прототипов плат, но если у вас от 5 штук, рекомендую запросить у них стоимость изготовления — они очень хотят работать с гражданскими заказами.

И все-таки, в России производство еще есть. Что бы там не говорили.

Напоследок можно отдышаться, поднять глаза на потолок и попытаться разобраться в хитросплетениях труб:

Что почитать?

Субтрактивный комбинированный позитивный метод в домашних условиях ДПП в картинках

Несколько разных технологий изготовления ДПП и МПП

Производство в фотографиях(правда, без описания)