Кто-то вероятно уже слышал о том, что Роснано в конце 2012-го года инвестировала в компанию-разработчика оборудования электронной литографии Mapper Lithography. Что и как они делают, спасет ли это отечественную микроэлектронную промышленность — узнаем в этой статье.

Кто-то вероятно уже слышал о том, что Роснано в конце 2012-го года инвестировала в компанию-разработчика оборудования электронной литографии Mapper Lithography. Что и как они делают, спасет ли это отечественную микроэлектронную промышленность — узнаем в этой статье.Как мы помним, производство микросхем подразумевает последовательную обработку полупроводниковой пластины через экспонированный слой фоторезиста, изображение на котором обычно формируется оптическим способом: «сканер» через уменьшающий объектив проецирует изображение фотошаблона.

Этот подход имеет ряд недостатков: необходимость изготовления фотошаблонов для каждой новой микросхемы (опустим тут возможность группового производства) — приводит к тому, что продукты обязаны быть крупносерийными, миллионы штук, чтобы окупать стоимость фотошаблонов (до нескольких миллионов $ на каждый тип микросхемы). И с другой стороны — длина волны света ограничивает минимальные размер рисуемых элементов. Сейчас мировая промышленность уже вплотную подошла к теоретическому пределу разрешения оптической литографии: ~35nm для сканеров NA=1.35 с ArF лазерами на длине волны 193нм и ~18нм для литографии на жестком ультрафиолете EUV (однако в серийном производстве это пока не используется).

Есть и альтернатива: экспонировать фоторезист не светом, а электронным пучком — получается электронная литография. Электронный пучок можно фокусировать в точку гораздо меньшего размера, даже 1нм не проблема, но появляются и новые проблемы.

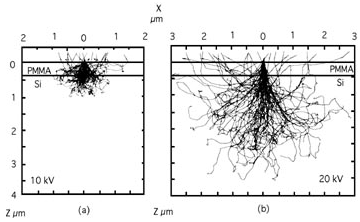

На фотографии — симуляция попадания электрона в электронрезист, демонстрирующая проблему с разрешением электронрезиста из-за рассеяния электронов.

Ограничения электронной литографии

ЭкспозицияДля того, чтобы «засветить» электронрезист — на единицу площади должно попасть определенное количество электронов. Для типичных хороших электрон-резистов — экспозиция получается порядка 30 микрокулон на квадратный сантиметр. Это значит, что один луч с током 10nA (10 нанокулон в секунду) засветит 300мм пластину площадью 706 см2 за 706*30/(10*0.001) = 24 дня. И это при том, что таких экспозиций на пластину нужно несколько. Это и был один из существенных факторов, ограничивающих распространение электронной литографии (такая однолучевая система не сложнее сканирующего электронного микроскопа — а они продавались уже в 1965 году).

Может быть можно увеличить ток в луче?

Ток луча

Тут появляются 2 проблемы: как мы помним, одинаковые заряды отталкиваются. Соответственно, электроны в полете «расталкивают» друг друга и делают пучок шире. Чем больше ток (=больше электронов в полете) — тем сильнее этот эффект проявляется. Соответственно, существенно увеличить ток без ухудшения разрешения не выйдет.

Ну и наконец, пучок с относительно большим током вместо экспонирования электронрезиста — может прожарить/испарить его (как в электронно-лучевой сварке).

Электронрезист

Одна из оставшихся проблем — электроны не просто экспонируют электрон резист при попадании, а постепенно теряют энергию, двигаясь в его толще случайно меняя направление. Бороться с этим эффектом отчасти можно снижая энергию электронов (=скорость) — но это заставляет снижать и ток, чтобы электроны не начали «расталкивать» друг друга в полете. Mapper использует энергию 5 kV, соответственно объем, в котором рассеиваются электроны намного меньше изображенного на первой фотографии в статье.

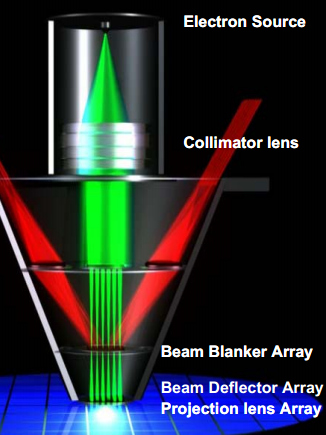

Принцип работы многолучевой системы

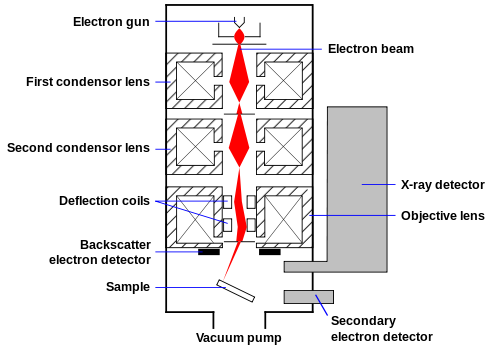

Дла сравнения, система Mapper — слева, справа — классический однолучевой электронный микроскоп.

В классической системе (справа) — луч от электронной пушки (сверху) фокусируется электростатическими линзами и отклоняется в нужное место отклоняющими катушками или электростатическими дефлекторами. Напрямую масштабировать такую систему было бы затратно — пришлось бы все элементы конструкции дублировать.

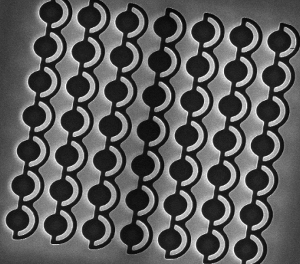

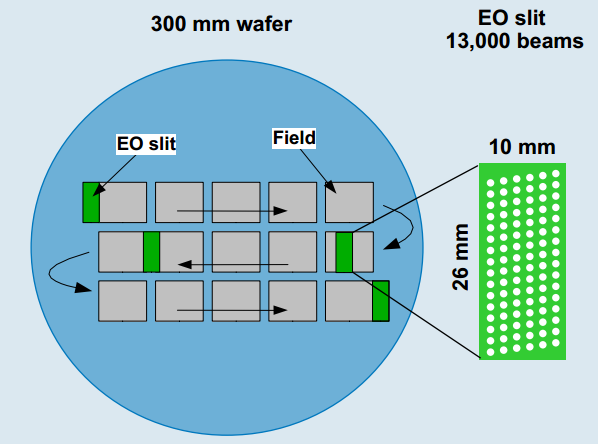

У Mapper — один мощный источник электронов, коллиматор (электростатическая линза, фокусирующих их так, чтобы получался широкий параллельный пучок электронов). Затем этот широкий пучок попадает на матрицу бланкеров (на фото справа) — фактически пластина с дырками, у одной из стенок которых — отклоняющий электрод. Когда на электрод подают напряжение — электроны отклоняются и не попадают дальше никуда. Если тока нет — так параллельным пучком и летят дальше. В прототипе системы количество лучей было 7x7, сейчас делают «боевую» систему с 13тыс лучей (фактически просто больше «дырок» и соединений к ним и все).

У Mapper — один мощный источник электронов, коллиматор (электростатическая линза, фокусирующих их так, чтобы получался широкий параллельный пучок электронов). Затем этот широкий пучок попадает на матрицу бланкеров (на фото справа) — фактически пластина с дырками, у одной из стенок которых — отклоняющий электрод. Когда на электрод подают напряжение — электроны отклоняются и не попадают дальше никуда. Если тока нет — так параллельным пучком и летят дальше. В прототипе системы количество лучей было 7x7, сейчас делают «боевую» систему с 13тыс лучей (фактически просто больше «дырок» и соединений к ним и все). Изначально (~2008 год) Mapper хотел управлять этими отклоняющими электродами с помощью лазера, видимо чтобы проводники не вносили искажений в «не свои» каналы.

Поскольку даже 13000 лучей не достаточно, чтобы покрыть полосу шириной 26мм с одного прохода — ниже идут индивидуальные дефлекторы, которые могут отклонять каждый луч примерно на 2 микрометра вдоль одной оси (перпендикулярно движению пластины). И наконец — для каждого луча своя электростатическая линза для фокусировки.

В результате такую систему намного проще масштабировать — все эти микропластинки с «дырками» изготавливаются по уже отработанным MEMS техпроцессам на серийных заводах, и при необходимости их можно масштабировать и дальше. Электронная оптика максимально упрощена (=удешевлена) — за счет того, что отклонять каждый луч нужно на совсем небольшое расстояние (2 микрона), да еще и вдоль одной оси. Судя по презентациям, в дальнейших планах — интеграция CMOS управляющей логики в MEMS устройства, что должно еще расширить возможности масштабирования системы.

Экспонирование всей пластины обеспечивается уже синхронным плавным движением самой пластины относительно установки. Этот метод уже давно применяется в серийных оптических сканерах — так что тут все проблемы уже решены.

Результаты и резюме

Прототип у Mapper работает, хотят добиться разрешения 16нм (с произвольной геометрией, оптическая литография на 193нм лазере в таких условиях выдает минимум 35-40нм). На начало 2014 года планировались первые запуски новой системы с 13тыс лучей. В серийное производство должно пойти в 2015-2016. Однако есть и ложка дегтя: сразу после получения денег от Роснано в конце 2012 года на сайте компании больше не было ни одной новости. Я им 2 раза писал на эту тему — молчат как рыба об лед.При инвестировании Роснано обязало компанию перенести часть производства в РФ, и переносить планировали как раз микрооптику. Сделано это или нет на данный момент — не известно, на сайте Роснано написано, что что-то происходит в технополисе «Москва».

По стоимости конечного аппарата — производитель ориентируются на стоимость, сравнимую с EUV сканерами из расчета на 1 пластину в час (~500тыс$/wph). Т.к. максимальная производительность у Mapper на одной установке получается 10 пластин в час, для получения тех же ~100 пластин в час — систему предлагается ставить в нескольких экземплярах.

Когда система пойдет в серийное производство — можно ожидать дальнейшего снижения стоимости, т.к. тут нет самых больных мест оптической фотолитографии — источника света (и EUV и ArF лазеры стоят больших денег), сложного и чудовищно дорогого объектива и фотошаблонов, которые нужно изготавливать для каждого нового типа изготовляемых микросхем. А электронная микрооптика — изготовляется серийно хоть в миллионе экземпляров без проблем.

Появление таких систем — обещает также снизить стоимость мелкосерийных микросхем, появится альтернатива FPGA с намного бОльшей производительностью.

Особенно такие системы нравятся военным и идеально вписываются в текущую российскую концепцию «маленького микроэлектронного производства двойного назначения». Однако, радоваться рано — Роснано лишь один из инвесторов и производитель в любом случае будет вынужден выполнять требования экспортного контроля всех стран, участвующих в разработке. А это значит, что получить такую систему в России по хорошему можно будет только для гражданских производств, а именно с ними (вернее с их отсутствием) у нас проблема — об этом я еще напишу подробнее.

Ссылки

2008: MAPPER: High Throughput Maskless Lithography

2010: MAPPER: High Throughput Maskless lithography

2010, SPIE: MAPPER: High Throughput Maskless lithography

2012: РОСНАНО инвестирует в безмасочную литографию с разрешением до 10 нм

2013: Lithography Cost-Effective Solutions for 1X nodes