Вот что у меня получилось

Вот что у меня получилосьПрочел я статью «Что будет, если вы задумаете собрать 3D принтер своими руками», нашел ее интересной и захотел добавить к сказанному мой опыт. Начну с того, что, как и автор вышеупомянутого поста, я собрал 3D принтер, тоже подетально, а не из комплекта. Даже модель выбрал ту же самую — Мендель Пруса итерация 2. Ее я выбирал из несколько других соображений — у меня не было доступа к станку лазерной резки. Пруса (Прюша) итерация 2 — позволяет выставлять все рабочие плоскости простым кручением гаек, что обещает долгую и противную настройку, зато при настойчивости гарантирует результат. Иначе, если Вам попадется слегка кривая фанерная деталь — это может оказаться фатальной проблемой, а даже если Вы изогнете пруток — Вы легко отрежете шлифмашинкой новый. Кстати, я рассчитал верно — фатальных неудач не было. Раскололись по слоям две детали. Но так как детали я заказал из ABS, то ремонт был прост — капнул ацетона в трещину и сжал. Через 15 минут все было ОК. Итак, принтер я собрал, но тут не про это. В процессе настройки и печати столкнулся с тем, что деталь, называемая «эндстоп », сиречь концевым выключателем, сложна в изготовлении и неудобна в работе. Более того — эндстоп Z (вертикальной оси) в процессе работы приходится часто перенастраивать. Так получается оттого, что, точная настройка высоты головки над столом, один из важнейших элементов обеспечения качественной печати, и для разных условий может быть разной. В случае, если надо очень хорошее прилипание, головку располагают совсем близко к столу. Иногда используют другую подложку — ее толщина окажется другой. После смены головки — также уровень Z нужно перенастраивать. Штатные крепления (предложенные на Репрап Вики), очень неудобны — подвинуть ползунок рукой на 0,05 мм бывает довольно затруднительно. На Ebay так же не нашел ничего удобного — все сводилось к тому, что крепления эндстопа надо делать самому. Так что я решил сделать «Самый Лучший Эндстоп ».

Принтер, просто принтер

Принтер, просто принтерСначала я должен был выбрать датчик какого типа положить в основу изделия. Это мог быть механический выключатель (микрик) — я все же не стал его делать, так как у него низка надежность, механическое соприкосновение приводит к возможному смещению микрика и /или изгибу толкателя, а значит дрейфу точки срабатывания. Сначала я опробовал оптический датчик. Вполне успешно, до сих пор один из датчиков у меня стоит оптический. Снизу. Под рабочим столом, где флажок датчика не мешается и не гнется, и где его никогда не надо регулировать. Но! Мне не понравилась регулировка, изготовление флажка/прерывателя, опять же крепление. Для оси Z, в связи с необходимостью его относительно частой регулировки это было совсем неудобно — я все время, задевал флажок рукой в процессе регулировки. Печатную плату пришлось делать, крепление было в комплекте пластиковых деталей для принтера, но неудобное.

Вот такие платки получились с оптическим датчиком

Вот такие платки получились с оптическим датчикомТак же я попробовал в работе, эндстоп на датчике Холла. Меня поразила сложность рекомендуемой печатной платы для этого эндстопа. Крепление оказалось все таким же, неудобным. Однако работал он хорошо — до сих пор стоит один на оси Х.

Вот она изначальная плата датчика Холла

Вот она изначальная плата датчика ХоллаИдею дала одна публикация на Thingverse, где я увидел замечательный датчик TLE4905L. Это не только датчик Холла, у него в составе все необходимое, так что на выходе сразу получается сигнал требуемого уровня. С ним вся схема получалась из 6 деталей, считая со светодиодом., и очень дешево по цене. Сам датчик трехвыводной, два резистора, два конденсатора, и светодиод. Это позволило частично воплотить давнюю мечту репрапщиков о печати электроники самим принтером, так что я решил отказаться от печатной платы, то есть отпечатать ее вместе с держателем, одной деталью, с готовыми отверстиями под детали. Понятно, что для такого количества деталей и выводов, удалось обойтись без соединительных проводников, ножками самих деталей. Для такого применения материал ABS и, тем более PLC, не очень подходил — хрупковат, плавится слишком легко, так что пришлось изучать просторы Интернета и ближайшего хозяйственного магазина. Мое внимание привлекла леска для триммеров, она бывает разных диаметров и работает она в сложных условиях, так что требования по прочности и гибкости к ней высокие. Из тех лесок, что я пробовал, все оказались из капрона, если назвать по-английски — нейлона. Капрон очень хорош подходит для изготовления макетной платки, потому что он не ломкий, довольно устойчив термически, еще и не дает неприятного запаха при нагреве. К тому же леска выходит сильно дешевле филамента из ABS или PLC. В качестве материала для хомутика он также хорош — так как гибкий. Вообще хочу порекомендовать использовать триммерную леску для печати 3D — получаются очень прочные изделия, и даже довольно точные. И цвет приятный.

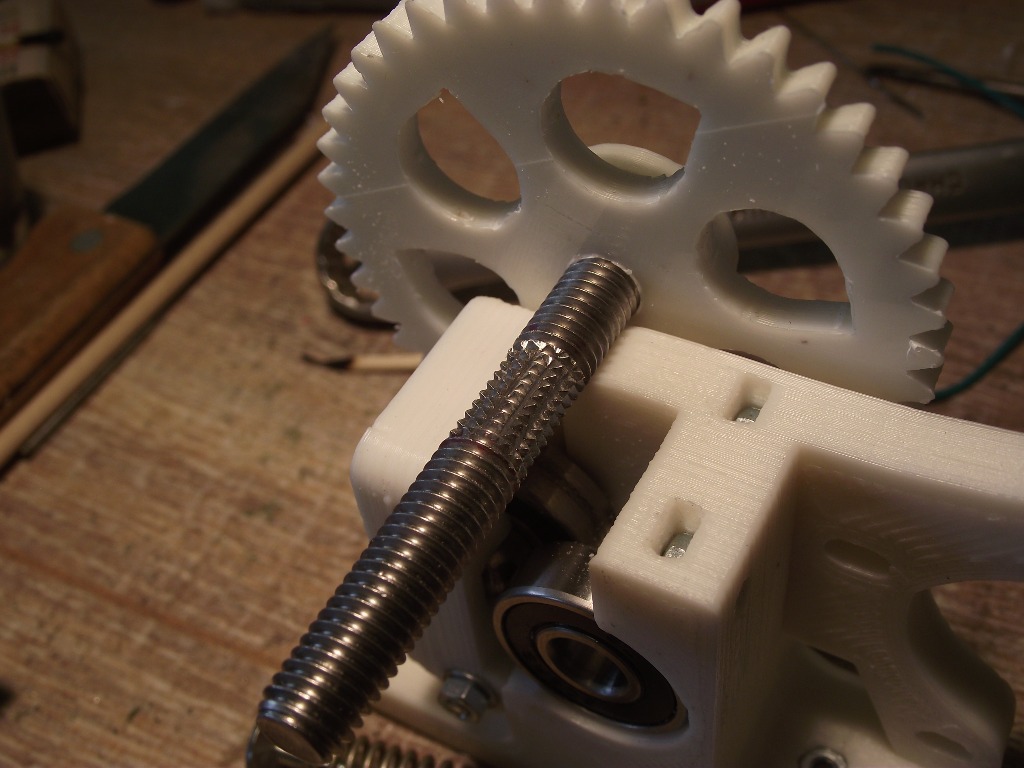

Только леска отличается большей упругостью и скользкостью, значит приходится обратить внимание на качественную подачу лески в экструдер. Для этого мне пришлось в экструдере поставить хобболт с «алмазной» насечкой и сделать направляющие канавки в подшипниках экструдера.

Хорошо видна и канавка, и болт

Хорошо видна и канавка, и болтПроблем с чисткой головки — не было, Из проблем с прилипанием к подложке — главная проблема, чрезмерное прилипание, при отрывании часто повреждается каптон (подложка). Так же лучше печатать по одному изделию за раз — капрон при перемещении головки на другую деталь очень тянется, получатся такие волоконца, лохматость.

Печатает первые изделия капроном

Печатает первые изделия капрономВопрос с точной регулировкой решил с перемещения магнитика с помощью винта вкручиваемого в держатель. Держатель я сделал из ABS — потому что детали RepRap принтеров обычно делают из того же материала и они могут быть очень хорошо склеены с помощью ацетона. Получившуюся детальку можно приклеить, либо прямо к детали принтера ацетоном, либо винтами прикрутить к рабочему столу. Магнит взял китайский, неодимовый, кубик 5мм — просто примагнитил к регулирующему винту.

Чувствительность — отличная!

Чувствительность — отличная!Подобрал толщины изделий — так как у капрона выше упругость, чем у ABS. Результат — получилась очень удобная штука, надежная, простая. Хотя и странно, но цена микросхемы датчика совсем низкая — меньше доллара. Получившиеся наборы пробовал продавать на Ebay — продал один, человек очень хвалил, но… больше никому не понадобилось и я это прекратил— европейцы покупают только наборы -киты, чтобы успеть за выходные собрать принтер. Наш подход к сборке и конструированию у них не распространен. Еще я разрабатывал печатающую головку — мне это тоже было очень интересно, если Вам будет интересно, спрашивайте, напишу.