Comments 46

То есть, вы используете скрипт для орла чтобы преобразовать внутренний формат в g-code?

Нехорошо миновать gerber, просмотрите проблемы.

И хватить пользоваться орлом, от него уже попахивает.

Нехорошо миновать gerber, просмотрите проблемы.

И хватить пользоваться орлом, от него уже попахивает.

+2

А чем стоит пользоваться, кстати?

+5

KiCAD для любителей опенсорса.

DipTrace с бесплатной лицензией для русскоязычных.

Я выбирал из этих, остановился на втором, т. к. для меня он удобнее.

DipTrace с бесплатной лицензией для русскоязычных.

Я выбирал из этих, остановился на втором, т. к. для меня он удобнее.

+2

А какая редакция DipTrace бесплатна?

Тут, кажется, diptrace.com/rus/buy/online-store они все платны

Тут, кажется, diptrace.com/rus/buy/online-store они все платны

0

Altium — для профессиональной деятельности.

DesignSpark PCB — для хобби. Он поддерживает импорт схем, плат и компонентов из орла, и имеет большую собственную базу. Бесплатен.

DesignSpark PCB — для хобби. Он поддерживает импорт схем, плат и компонентов из орла, и имеет большую собственную базу. Бесплатен.

0

diptrace.com/rus/download-diptrace

3D модели качаем отдельно.

Для 1000 выводов и 4 слоёв регистрируем (Справка->Регистрация)

User name: Для некоммерческого использования

Reg. key: NY2Z-3UP3-H5CQ-P2GZ

Бесплатная версия, ограничение на 300 выводов и 2 сигнальных слоя максимум, только некоммерческое использование

3D модели качаем отдельно.

Для 1000 выводов и 4 слоёв регистрируем (Справка->Регистрация)

User name: Для некоммерческого использования

Reg. key: NY2Z-3UP3-H5CQ-P2GZ

+1

А чем Орел плох?

+3

C gerber-ами замечание принимается. Работаем над этим.

Орлом пользуются «пролетарии всех стран». Простая CAD для начинающих.

И родственные нам, открытые Ардуины, в нём сделаны.

Орлом пользуются «пролетарии всех стран». Простая CAD для начинающих.

И родственные нам, открытые Ардуины, в нём сделаны.

0

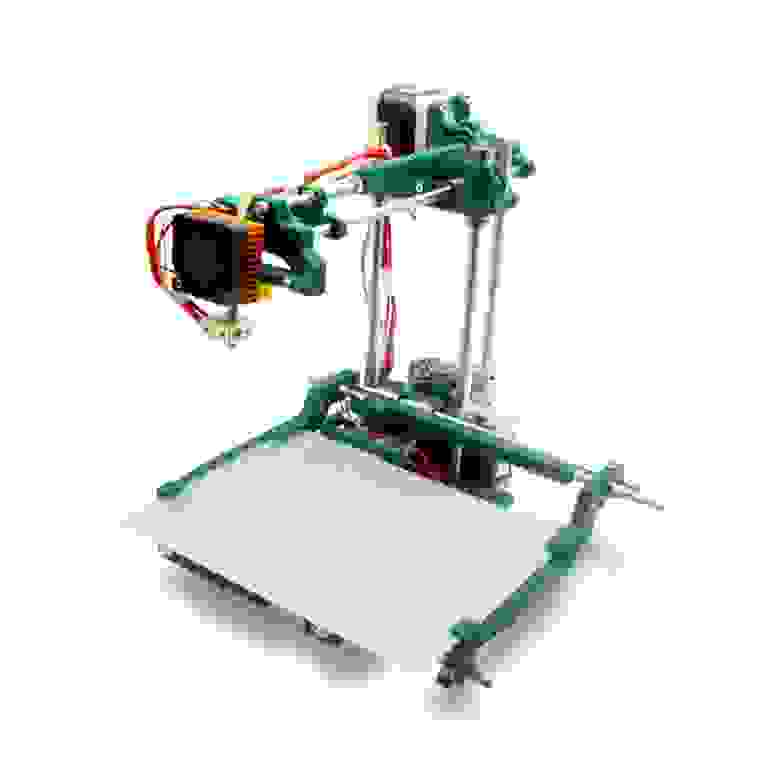

Любопытно. Но почему у вас обычный трехкоординатный фрезерный станок называется «3D фрезерным станком»?

0

Он конечно трехкоординатный фрезер. А название пришло от 3D принтеров, которые мы начали делать намного раньше. Плата управления, прошивка, ПО, stl-файлы… Всё на 100% совместимо с 3D принтерами REPRAP. Этот фрезер без особого труда можно переделать в принтер. Прикрутите экструдер вместо шпинделя и вот вам 3д принтер.

Наш MC2 кстати:

Наш MC2 кстати:

+2

то есть вы осознанно вводите потребителя в заблуждение, только потому что название пришло от 3d принтеров?

0

Это может быть фрезером?

Разрабатываю действительно серьезные станки, фрезерую на них 6 лет, на первом станке без особых проблем фрезеровал латунь… К чему я это… Это — НЕ фрезерный станок. Уж простите за откровенность, если уж совсем по честному- на ЭТОМ я бы даже не печатал. Максимум — лазер.

По пути упрощения/удешевления главное не зайти слишком далеко. Самопечатные рейки, консольный вынос говорит о поверхностном знании термеха и сопромата, принципа работы шаговых двигателей и их контроллеров. К тому же станок на ремнях не дороже, хотя конечно тоже не далек до идеала…

Прошу прощения, если кого обидел может излишне резкой критикой, но каждое слово готов обосновать и в практическом, и в экономическом плане.

Разрабатываю действительно серьезные станки, фрезерую на них 6 лет, на первом станке без особых проблем фрезеровал латунь… К чему я это… Это — НЕ фрезерный станок. Уж простите за откровенность, если уж совсем по честному- на ЭТОМ я бы даже не печатал. Максимум — лазер.

По пути упрощения/удешевления главное не зайти слишком далеко. Самопечатные рейки, консольный вынос говорит о поверхностном знании термеха и сопромата, принципа работы шаговых двигателей и их контроллеров. К тому же станок на ремнях не дороже, хотя конечно тоже не далек до идеала…

Прошу прощения, если кого обидел может излишне резкой критикой, но каждое слово готов обосновать и в практическом, и в экономическом плане.

0

Всегда считал что фрезером делать платы слишком грубо и долго. Мелкие фрезы довольно дорогие и скорость падает очень сильно с уменьшением диаметра фрезы. В итоге получается делать платы которые проще и быстрее ЛУТ-ом оформить. И шума меньше, и вредной пыли от текстолита нет.

+3

Всегда считал что лучше и проще делать платы фоторезистом. Пленочным. Особенно удобно до 10 штук в серии. Прототип конечно удобнее делать на фрезере. От 10 штук до 50 — успешно и быстро делают при помощи шелкографии, при подготовленном месте — как из пулемета. От 50 вообще нет смысла в домашнем производстве, все отлично заказывается у китацев. Учитывая цену на текстолит, это получается даже дешевле чем шелком. И металлизация. Только дольше :-)

ЛУТ на мой взгляд вобрал все недостатки выше описанных методов. Штучность как в фрезеровке, мороки как в фоторезисте, а качество в разы ниже.

ЛУТ на мой взгляд вобрал все недостатки выше описанных методов. Штучность как в фрезеровке, мороки как в фоторезисте, а качество в разы ниже.

0

ЛУТ никогда у меня не получался, принтер тонером не вышел. Но и шелкография как по мне шибко морочная. Обычный резист, UV-маска… красная лучше всего — быстрей схватывается.

0

В условиях массового гаражного производства лучше шелка не придумать. Делается все- маска, шелк. Если в производстве две-три разновидности плат, делается несколько сеток, на них тратится день, зато потом халява.

Работа с сетками, конечно, особый навык, но после нанесения остается лишь закрепить UV лампой, и все готово.

Основная морока это подготовка сетки. Остальное — быстро и качественно :-)

Мой выбор тоже фоторезист, пленочный, но сетки надо осваивать — слишком много сулят возможностей…

Работа с сетками, конечно, особый навык, но после нанесения остается лишь закрепить UV лампой, и все готово.

Основная морока это подготовка сетки. Остальное — быстро и качественно :-)

Мой выбор тоже фоторезист, пленочный, но сетки надо осваивать — слишком много сулят возможностей…

0

Ну если он уже есть в хозяйстве, то почему нет. ЛУТ тоже не особенно безвредная.

Я пробовал совместить: дорожки ЛУТ, а отверстия и бордюр фрезер. Вообще от промышленной не отличить.

Нанесение маски еще бы придумать). 3D принтером что ли запечатать)))

Я пробовал совместить: дорожки ЛУТ, а отверстия и бордюр фрезер. Вообще от промышленной не отличить.

Нанесение маски еще бы придумать). 3D принтером что ли запечатать)))

+1

Что то больше статья напоминает скрытую и завуалированную рекламу «О! что умеет наш 3D фрезер».

Хотя таким «фрезером» пожалуй только бумагу можно фрезеровать для оригами… судя по конструкции и ее жесткости.

Все же требования к фрезеру и принтеру разные.

Что касается содержания статьи…

Тот кто платы делает и так все это знает без «описания для идиотов» с кучей картинок как открыть пункт меню и щелкнуть мышкой.

Очень никому не советую связываться с изготовлением плат с выборкой фрезой.

Дырки сверлить — да… Можно. Но, в домашних условиях, предпочитаю делать минимум дырок и использую SMD компоненты. Металлизацию отверстий дома сложно сделать.

Не советую связываться… ЧПУ фрезер у меня уже давно и все это пробовал.

«Утюжная» технологи удобнее и проще.

Хотя таким «фрезером» пожалуй только бумагу можно фрезеровать для оригами… судя по конструкции и ее жесткости.

Все же требования к фрезеру и принтеру разные.

Что касается содержания статьи…

Тот кто платы делает и так все это знает без «описания для идиотов» с кучей картинок как открыть пункт меню и щелкнуть мышкой.

Очень никому не советую связываться с изготовлением плат с выборкой фрезой.

Дырки сверлить — да… Можно. Но, в домашних условиях, предпочитаю делать минимум дырок и использую SMD компоненты. Металлизацию отверстий дома сложно сделать.

- Пыль от стеклотекстолита вредная. Не так… ОЧЕНЬ вредная для здоровья. Сам всегда его фрезерую под слоем воды и всем так настоятельно рекомендую.

- Фреза концевая (специальная) убивается стеклотекстолитом очень быстро. Конечно V фреза гравер на видео стоит дешевле, но все одно $20-$30 за 10 шт… и убивается еще быстрее. (можно «фрезеровать» и гвоздем, но с соответствующим результатом).

- Даже под DIP корпус изготовление фрезой платы на грани разрешения. Про SMD компоненты можно забыть..

- 1-1.5 мм толщины стеклотекстолита — это максимум для двуслойной платы более менее большого размера (50 мм в одном измерении, например..). Иначе есть риск сквозного пропила или… необходима долгая предварительное выравнивания плоскости.

Не советую связываться… ЧПУ фрезер у меня уже давно и все это пробовал.

«Утюжная» технологи удобнее и проще.

+2

С другой стороны, фрезер чем хорош — полностью автоматизированная система. Поставил плату и занимайся другими делами пока она делается. Такое оценишь когда надо будет 10...20 одинаковых(производство же!) экземпляров сделать. Для какой-нибудь несложной автоматики технология пойдет, но не больше.

+1

Хм… Вот если бы я регулярно на своем домашнем станочке чего ни будь не делал, то поддержал бы это

«Поставил плату и занимайся другими делами пока она делается.»

По факту… отойти и заняться чем то удается только если что то типа рельефа по дереву фрезеруешь (это минимум от 2-3 часов… а типично в районе 6-8). И то постоянно прислушиваешься… а все ли нормально (не подожгло ли стружку затупившейся фрезой, не сломал ли фрезу сучок или еще что).

А так. Плата где то 100x100 мм (с учетом что это ни как не SMD и разводка под крупные детали неплотным монтажом) — это 10-15 минут максимум. Сидишь как дурак рядом с книжкой и не особо то отвлекаешься от процесса.

А еще минуты 3-4 уходит на подготовку (выравнивание в ванночке с водой и пр.). А если зажимы переставлять (от предыдущей конфигурации на других размерах) — еще +2-3 минуты…

Те же 10 минут занимает процесс переноса утюгом тонера на фольгу и травление такой же платы только с существенно более высокой плотностью монтажа.

Больше 10-20 экземпляров — это уже не хобби (или макетка..), а заработок!

Такое я закажу в Китае или рядом, если срочно надо, и не буду платы кустарно делать из кусков текстолита купленных в розницу с разбросом качества в двух кусках от «дорожки отлаиваются от чиха» до «более менее сойдет, если не перегреть».

И даже монтаж (1-2 руб за элемент) вручную сделают… что бы не самому за копейки корячится с паяльником.

Стоимость будет сопоставима (ну если конечно свой труд не считать по ставке 0 руб/час).

«Поставил плату и занимайся другими делами пока она делается.»

По факту… отойти и заняться чем то удается только если что то типа рельефа по дереву фрезеруешь (это минимум от 2-3 часов… а типично в районе 6-8). И то постоянно прислушиваешься… а все ли нормально (не подожгло ли стружку затупившейся фрезой, не сломал ли фрезу сучок или еще что).

А так. Плата где то 100x100 мм (с учетом что это ни как не SMD и разводка под крупные детали неплотным монтажом) — это 10-15 минут максимум. Сидишь как дурак рядом с книжкой и не особо то отвлекаешься от процесса.

А еще минуты 3-4 уходит на подготовку (выравнивание в ванночке с водой и пр.). А если зажимы переставлять (от предыдущей конфигурации на других размерах) — еще +2-3 минуты…

Те же 10 минут занимает процесс переноса утюгом тонера на фольгу и травление такой же платы только с существенно более высокой плотностью монтажа.

Больше 10-20 экземпляров — это уже не хобби (или макетка..), а заработок!

Такое я закажу в Китае или рядом, если срочно надо, и не буду платы кустарно делать из кусков текстолита купленных в розницу с разбросом качества в двух кусках от «дорожки отлаиваются от чиха» до «более менее сойдет, если не перегреть».

И даже монтаж (1-2 руб за элемент) вручную сделают… что бы не самому за копейки корячится с паяльником.

Стоимость будет сопоставима (ну если конечно свой труд не считать по ставке 0 руб/час).

+1

Очень никому не советую связываться с изготовлением плат с выборкой фрезой.Образцы плат изготовленных фрезеровкой. Сам корпус устройства напечатан на 3D принтере. Устройство изготовлено американской фирмой в рамках контракта с NASA.

0

Магическое слово NASA…

NASA заключает мелкие контракты/субконтракты и с фирмами гаражного «производства» с 2-3 сотрудниками и с лабораториями в при универах… (студенты).

И что? Это отменяет все минусы, которые я перечислил?

Глядя на фотку…

И все как раз укладывает в те ограничения про которые я говорил. И DIP элементы, и весьма не плотный монтаж, и не высоковольтное (расстояние между дорожками).

Устройство очень похоже на прототип, собранный для проверки (правильно ли корпус спроектировали, трассировку проводов и крупных элементов и т.п.) перед изготовлением рабочего экземпляра.

На фотке видно, что даже элементы не запаяны на платах! Не говоря уж о металлизации отверстий!

Без металлизации отверстий, с таким их количеством в плате для рабочего экземпляра… ага. Щаззз…

Разве что еще раз проверить на макете, что вся сверловка правильна задана и ничего не пропустили.

А по поводу дорожек… С таким же успехом можно было на пленке им распечатать и приклеить на текстолит. И то наглядней было бы.

Но видимо ЧПУ станок был под рукой и решили что раз столько дырок сверлить, то можно заодно и разводку отфрезеровать -> проверить, не снимая со стола фрезера.

Хотя, если нет под рукой прозрачной пленки для принтера, то можно сверловку и разводку и так проверять…

Пример весьма неудачен.

NASA заключает мелкие контракты/субконтракты и с фирмами гаражного «производства» с 2-3 сотрудниками и с лабораториями в при универах… (студенты).

И что? Это отменяет все минусы, которые я перечислил?

Глядя на фотку…

И все как раз укладывает в те ограничения про которые я говорил. И DIP элементы, и весьма не плотный монтаж, и не высоковольтное (расстояние между дорожками).

Устройство очень похоже на прототип, собранный для проверки (правильно ли корпус спроектировали, трассировку проводов и крупных элементов и т.п.) перед изготовлением рабочего экземпляра.

На фотке видно, что даже элементы не запаяны на платах! Не говоря уж о металлизации отверстий!

Без металлизации отверстий, с таким их количеством в плате для рабочего экземпляра… ага. Щаззз…

Разве что еще раз проверить на макете, что вся сверловка правильна задана и ничего не пропустили.

А по поводу дорожек… С таким же успехом можно было на пленке им распечатать и приклеить на текстолит. И то наглядней было бы.

Но видимо ЧПУ станок был под рукой и решили что раз столько дырок сверлить, то можно заодно и разводку отфрезеровать -> проверить, не снимая со стола фрезера.

Хотя, если нет под рукой прозрачной пленки для принтера, то можно сверловку и разводку и так проверять…

Пример весьма неудачен.

0

Довольно странно приводить в качестве довода явный прототип, который собирался только для того чтобы проверить — заработает или нет. А дальше — в ведро и под пресс.

Возможно даже это не рабочий, а масса-габаритный макет.

Возможно даже это не рабочий, а масса-габаритный макет.

+1

Зенковка — инструмент, процесс его работы — Зенкование.

Есть ещё «зенкер», его именем часто обзывают «зенковку», хотя название «развёртка» знают чаще и используют правильно.

Есть ещё «зенкер», его именем часто обзывают «зенковку», хотя название «развёртка» знают чаще и используют правильно.

0

развертка и зенкер -это разные инструменты, дают разные классы точностей.

0

Уточнение справедливое, спасибо, но… Мы же вроде говорим не про промышленное производство? :)

(кажется, зря я связался с разработчиком станков :))

_практически_ — это разновидность одного и того же инструмента, хоть и не всегда. Чистота обработки это как бы сильно узкоспециализированнее. Как «плашка» и «лерка», тоже когда-то бывшие «разными инструментами» (а ещё «клупп»). Но плашки разной чистоты, хоть они совсем отличайся, не обзывают разными инструментами! Да и резьбу нарезая не плашкой а резцом, станет ли резец или весь станок, плашкой?

Если вам дать зенкер и развёртку, отличите их, если они будут иметь схожее исполнение? Хотя… вы-то отличите.

в википедии написано — «не следует путать», но смотрим на рисунок там же

https://ru.wikipedia.org/wiki/Развёртка_%28инструмент%29#/media/File:Machined_Holes.svg

Расскажете мне про _существенную разницу_, между C и D?

Если взять зенкер с квалитетом 11 и сравнить с развёрткой с квалитетом 11, то?

Кстати, у меня как и на картинке из вики, есть два этих инструмента (оба регулируемые, с винтом на конце), на первый и, иногда, второй взгляд, разница между ними только в длине, ровно как на картинке. Если присматриваться внимательно, то можно увидеть немного разную форму «зуба», на этом отличия заканчиваются.

(кажется, зря я связался с разработчиком станков :))

_практически_ — это разновидность одного и того же инструмента, хоть и не всегда. Чистота обработки это как бы сильно узкоспециализированнее. Как «плашка» и «лерка», тоже когда-то бывшие «разными инструментами» (а ещё «клупп»). Но плашки разной чистоты, хоть они совсем отличайся, не обзывают разными инструментами! Да и резьбу нарезая не плашкой а резцом, станет ли резец или весь станок, плашкой?

Если вам дать зенкер и развёртку, отличите их, если они будут иметь схожее исполнение? Хотя… вы-то отличите.

в википедии написано — «не следует путать», но смотрим на рисунок там же

https://ru.wikipedia.org/wiki/Развёртка_%28инструмент%29#/media/File:Machined_Holes.svg

Расскажете мне про _существенную разницу_, между C и D?

Если взять зенкер с квалитетом 11 и сравнить с развёрткой с квалитетом 11, то?

Кстати, у меня как и на картинке из вики, есть два этих инструмента (оба регулируемые, с винтом на конце), на первый и, иногда, второй взгляд, разница между ними только в длине, ровно как на картинке. Если присматриваться внимательно, то можно увидеть немного разную форму «зуба», на этом отличия заканчиваются.

0

в википедии напишут :-)

Развертка имеет более пологий угол, большее число лезвий (хотя не обязательно) и, главное — меньший угол в плане. Разверткой срезают очень незначительное количество материала, в пределах соседнего допуска, зенкером же срезают большое количество материала для подготовки к развертыванию.

Практический пример — надо получить отверстие 4мм H6, сверлят отверстие 3.7, зенкером доводят до 3.9 и разверткой доводят до H6

Развертка имеет более пологий угол, большее число лезвий (хотя не обязательно) и, главное — меньший угол в плане. Разверткой срезают очень незначительное количество материала, в пределах соседнего допуска, зенкером же срезают большое количество материала для подготовки к развертыванию.

Практический пример — надо получить отверстие 4мм H6, сверлят отверстие 3.7, зенкером доводят до 3.9 и разверткой доводят до H6

+1

Всё хорошо, но:

Нажатие правой кнопки мыши ставит элемент. Можно поставить несколько элементов.Всё-таки не правой, а левой. Правой кнопкой элемент вращается.

Для соединения элементов нажимаем кнопку «Wire»Гораздо удобнее использовать инструмент Net. Есть контроль подсоединения проводника к выводам — просто-напросто линия за курсором перестаёт бегать. Не нужен инструмент Junction — соединения проводов делаются щелчком, без переключений туда-сюда.

Для соединения двух проводов служит кнопка «Junction»См. выше. При использовании инструмента Net — в этой кнопке нет необходимости.

Наводим на пересечение проводов и нажимаем правую кнопку мышиЛевую, левую.

Кнопкой «Rotate» можно вращать элементыМожно. А при использовании инструмента Move — правая кнопка мыши вращает элемент. Удобно, если необходимо одновременно переместить и повернуть.

Для разводки дорожки по верхней поверхности служит кнопка «Via». Нажимаем на кнопку и ставим переход на дорожки, которые будут соединены перемычкой сверху платы.Хм. Опять-таки — лишние движения. При включенных инструментах Move, Route и т.д. нажатие средней кнопки мыши (ну, либо одновременное нажатие левой и правой кнопки) перекидывает элемент между слоями Top и Bottom. Соответственно — ведём дорожку; в том месте, где её нужно переместить на другой слой, щелкаем левой кнопкой мыши; щёлкаем колесиком, продолжаем перемещать курсор — переходное отверстие появилось автоматически, дорожка идёт по другой стороне.

0

Резал на фрезере (один раз) и делал ЛУТом (много, с фотобумаги и с фольги). Резать платы с дорожками и интервалами 0.3 получилось с первого раза (фреза R0.5):

Из-за экспериментов с настройками станка в одном месте был дефект, но в целом при грамотной настройке и небольшом опыте легко всех дефектов избежать:

Резалось, правда, 5 часов. Но это с непривычки, по-хорошему за час наверное такую плату можно вырезать (шаг маленький поставил, можно было больше гораздо).

Преимущества перед ЛУТом:

— дорожки не протравливаются через тонер и с краев;

— нет риска проглядеть где-то стершуюся дорожку;

— с первых минут уже понятен будущий результат;

— все уже спозиционировано под сверление и вырезку платы.

Следующий прототип буду делать однозначно фрезером. Пришли фрезы R0.25 ($15 за пару вроде), ими гораздо проще прорезать 0.2 между дорожками, чем R0.5 — думаю, дорожки 0.25 вполне сделаю.

Из-за экспериментов с настройками станка в одном месте был дефект, но в целом при грамотной настройке и небольшом опыте легко всех дефектов избежать:

Резалось, правда, 5 часов. Но это с непривычки, по-хорошему за час наверное такую плату можно вырезать (шаг маленький поставил, можно было больше гораздо).

Преимущества перед ЛУТом:

— дорожки не протравливаются через тонер и с краев;

— нет риска проглядеть где-то стершуюся дорожку;

— с первых минут уже понятен будущий результат;

— все уже спозиционировано под сверление и вырезку платы.

Следующий прототип буду делать однозначно фрезером. Пришли фрезы R0.25 ($15 за пару вроде), ими гораздо проще прорезать 0.2 между дорожками, чем R0.5 — думаю, дорожки 0.25 вполне сделаю.

+1

фоторезистом попробуйте. Первая плата — через час, последующие — по 10 минут на плату. Основное время уходит на подготовку фотошаблонов. Само нанесение пленки достаточно простое, если самоклейку клеили то опыт считай есть. Засвечиваю светодиодами. Сверлю руками, по протравленным пятачкам удобно.

У фрезера есть значительный недостаток — если пропустил заусенец то будет коза. На фото просто не пропилено, это меньшее из зол :-)

У фрезера есть значительный недостаток — если пропустил заусенец то будет коза. На фото просто не пропилено, это меньшее из зол :-)

0

Про светодиоды подробней. какие(длина волны, форма, где взять)? коллиматоры? расстояние до заготовки?

0

Светодиоды обычные, которые на подложку идут, 1 ватт с линзой. Соединил 8 штук последовательно, теплоотвод — кусок алюминия, засвечиваю с расстояния 15см примерно минут 5. Брал на ибее, примерно здесь: www.ebay.com/itm/1W-3W-5W-Ultra-Violet-UV-365nm-370nm-395nm-420nm-High-Power-LED-Light-emitter-/291521695515?var=&hash=item43e00c0f1b:m:muhiwYwxa5809-_bhlsZuLQ

Длину волны не знаю, логика подсказывает что чем меньше тем лучше. Сейчас если бы брал, взял бы монолитную сборку на 20 ватт. Без линзы, она не нужна на мой взгляд :-)

Длину волны не знаю, логика подсказывает что чем меньше тем лучше. Сейчас если бы брал, взял бы монолитную сборку на 20 ватт. Без линзы, она не нужна на мой взгляд :-)

0

Для фоторезиста нужна конкретная длина волны, обычно это 385нм и 405нм имеет уже низкую эффективность в засветке, чуть ли не в несколько раз.

Во вторых, источник точечный и начинает работать геометрия — расстояние от шаблона до платы 35мкм(толщина фоторезиста) в этих условиях слишком низко расположенный точечный источник в дальних участках платы будет давать тень, которая запросто наберёт 0.1мм и тогда речи о нормах 0.2/0.2 уже не будет идти, дорожки будут с рваными краями и т.д.

Где-то я считал что для таких условия и платы размером 10x10 расстояние от единичного светодиода до поверхности шаблона должно быть не менее 30см чтобы тени от шаблона имели достаточную резкость чтобы считать засветку качественной. Поэтому нужен коллиматор, который делает световой поток от светодиода более узким и параллельным.

В идеале, лучше всего целый массив мелких светодиодов, которые перекрывают тени от соседних.

Но есть еще и другая проблема — засветка под шаблон, она работает по тем же законам. С одним диодом получается фигово, лучший результат выйдет только если сузить коллиматором световой поток а сам светодиод поднять повыше, чтобы пятно накрыло гарантировано всю плату.

Без коллиматора голый диод с потоком шириной 120 градусов будет создавать засветы и тени на близком расстоянии, а на большом расстоянии — иметь малую эффективность.

Во вторых, источник точечный и начинает работать геометрия — расстояние от шаблона до платы 35мкм(толщина фоторезиста) в этих условиях слишком низко расположенный точечный источник в дальних участках платы будет давать тень, которая запросто наберёт 0.1мм и тогда речи о нормах 0.2/0.2 уже не будет идти, дорожки будут с рваными краями и т.д.

Где-то я считал что для таких условия и платы размером 10x10 расстояние от единичного светодиода до поверхности шаблона должно быть не менее 30см чтобы тени от шаблона имели достаточную резкость чтобы считать засветку качественной. Поэтому нужен коллиматор, который делает световой поток от светодиода более узким и параллельным.

В идеале, лучше всего целый массив мелких светодиодов, которые перекрывают тени от соседних.

Но есть еще и другая проблема — засветка под шаблон, она работает по тем же законам. С одним диодом получается фигово, лучший результат выйдет только если сузить коллиматором световой поток а сам светодиод поднять повыше, чтобы пятно накрыло гарантировано всю плату.

Без коллиматора голый диод с потоком шириной 120 градусов будет создавать засветы и тени на близком расстоянии, а на большом расстоянии — иметь малую эффективность.

0

понимаю о чем речь, но все же лучше подумать о качественном прижиме шаблона. Именно от этого все недостатки. Если шаблон положить лицом вниз, снять защитную пленку с фоторезиста и качественно прижать оргстеклом, немного вогнутым вовнутрь — то как ни засвечивай, дороги будут такими как их нарисовали. Прижать не плотно очень просто, отсюда, как мне кажется, распространенный миф о тени на толщину фоторезиста.

Об этой проблеме можно вообще не вспоминать, если засвечивать лампой ДРЛ-500 с расстояния в метр-полтора…

Об этой проблеме можно вообще не вспоминать, если засвечивать лампой ДРЛ-500 с расстояния в метр-полтора…

0

Это не миф а чистая геометрия. Которую можно победить только уменьшением толщины фоторезиста.

Оргстеклом прижимать не комильфо, я для этого использую стекло из фоторамки.

Защитную плёнку с фоторезиста лучше не снимать, фоторезист может запросто прилипнуть к принтерной плёнке как за нефиг делать. Я так с маской попробовал — она нифга к плате не пристала а только к плёнке и так что не отдерёшь(поляризует её плёнка чтоли?). И только цветочная пленка не даёт пристать УФ-маске к плёнке.

Оргстеклом прижимать не комильфо, я для этого использую стекло из фоторамки.

Защитную плёнку с фоторезиста лучше не снимать, фоторезист может запросто прилипнуть к принтерной плёнке как за нефиг делать. Я так с маской попробовал — она нифга к плате не пристала а только к плёнке и так что не отдерёшь(поляризует её плёнка чтоли?). И только цветочная пленка не даёт пристать УФ-маске к плёнке.

0

очень странная у вас геометрия. Дана задачка — прямоугольный треугольник с углами 45 градусов. Один из катетов равен 0.05мм. чему равен второй?

Это для угла 45 градусов, который даже если сильно захотеть — получить трудно. В моем случае он составляет порядка 25 градусов.

Почему не комильфо? я считаю что как раз удобнее бороться с неровности сильным прижимом, а при сильном прижиме даже силикатное стекло, особенно тонкое дает ощутимый прогиб. Тут или витринное стекло, или все же оргстекло с «горкой» по центру.

В общем я свои доводы изложил, о проблеме знаю не по наслышке так сказать :-)

Но если посмотреть с другой стороны и коллиматор все же нужен, можно использовать в его качестве обычную пластиковую линзу френеля.

Это для угла 45 градусов, который даже если сильно захотеть — получить трудно. В моем случае он составляет порядка 25 градусов.

Почему не комильфо? я считаю что как раз удобнее бороться с неровности сильным прижимом, а при сильном прижиме даже силикатное стекло, особенно тонкое дает ощутимый прогиб. Тут или витринное стекло, или все же оргстекло с «горкой» по центру.

В общем я свои доводы изложил, о проблеме знаю не по наслышке так сказать :-)

Но если посмотреть с другой стороны и коллиматор все же нужен, можно использовать в его качестве обычную пластиковую линзу френеля.

0

фоторезист и пленку тоже купил ;) все никак руки не дойдут попробовать

0

Sign up to leave a comment.

PCB Factory. Гаражная разработка и производство электроники